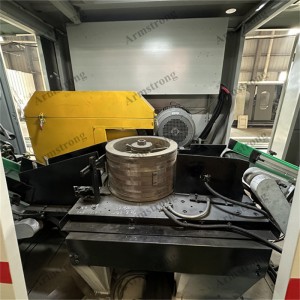

Лінія шліфоўкі тармазных накладак з ЧПУ

1. Ужыванне:

Вытворчая лінія тармазных накладак з ЧПУ цалкам аўтаматычная і ў асноўным выкарыстоўваецца для пасляапрацоўкі тармазных накладак пасля гарачага прэсавання, у тым ліку для шліфавання ўнутраных і знешніх дуг, свідравання адтулін, шліфавання абмежавальных ліній і г.д.

2. Нашы перавагі:

● Уся вытворчая лінія складаецца з шасці асноўных працоўных станцый, усе з якіх кіруюцца сістэмамі аўтаматызацыі з ЧПУ. Гэтая вытворчая лінія мае поўны набор функцый і простая ў эксплуатацыі. Усе параметры апрацоўкі можна змяняць з дапамогай сэнсарных экранаў на вонкавым корпусе, і работнікам трэба толькі ўводзіць камандныя дадзеныя ў камп'ютар.

● Вытворчая лінія таксама абсталявана аўтаматычнай сістэмай загрузкі і разгрузкі, што выключае неабходнасць ручнога размяшчэння лістоў і максімізуе эфектыўнасць вытворчасці.

● Гэтая вытворчая лінія падыходзіць для маштабнай вытворчасці асобных мадэляў, і адна вытворчая лінія можа вырабляць 2000 адзінак пры васьмігадзінным працоўным часе ў змену.

3. Асаблівасці працоўных станцый:

3.1 Знешні дугавы грубашліфавальны станок

3.1.1 Звараны корпус машыны, сталёвая пліта таўшчынёй 40 мм (асноўная апорная пліта) і сталёвая пліта таўшчынёй 20 мм (армуючае рабро) усталёўваюцца на 15 працоўных дзён пасля зваркі, а затым напружанне зваркі здымаецца вібрацыяй эфектыўнага вібратара, што робіць канструкцыю стабільнай.

3.1.2 Ступіцу кола можна замяніць за 15 хвілін, гэта хутка для змены мадэлі.

3.1.3 Замена розных формаў неабходная толькі для апрацоўкі дэталяў аднолькавай і няроўнай таўшчыні.

3.1.4 Для рэгулявання і перамяшчэння колаў прадугледжана лічбавая магнітная лінейка з дакладнасцю адлюстравання 0,005 мм.

3.1.5 Шліфавальны круг выраблены з выкарыстаннем гальванічнай алмазнай тэхналогіі з вялікім аб'ёмам шліфавання. Дыяметр шліфавальнага круга складае 630 мм, а шырыня шліфавальнай паверхні — 50 мм.

3.1.6 Шліфавальны круг мае асобную вечка для пылазбору з эфектыўнасцю пылазбору больш за 90%. Машына абсталявана цалкам закрытым корпусам для дадатковай ізаляцыі пылу, а таксама ўсталявана прылада для пылазбору і пылазбору.

3.2 Унутраны дугашліфавальны станок

3.2.1 Гэтая машына аб'ядноўвае некалькі функцый шліфавання тарца, шліфавання ўнутранай дугі і ачысткі попелу з унутранай дугі.

3.2.2 Аўтаматычная загрузка, заціск цыліндру. Даўжыня і шырыня падаючай прылады могуць быць хутка рэгуляваны. Яна можа адаптавацца да розных спецыфікацый тармазных накладак без змены формы.

3.2.3 Прылада для шліфавання краёў выкарыстоўвае два шліфавальныя кругі, якія прыводзяцца ў рух высакахуткаснымі рухавікамі, для адначасовага шліфавання абодвух бакоў тармазной накладкі, забяспечваючы высокую лінейную хуткасць, сіметрычную апрацоўку, стабільнае шліфаванне, невялікую вібрацыю і высокую дакладнасць апрацоўкі. Падчас шліфавання тармазная накладка фіксуецца і заціскаецца з абодвух бакоў пазіцыянавальнага блока, а пярэдні і задні гідраўлічныя цыліндры заціскаюцца, каб абмежаваць зрушэнне тармазной накладкі і паўплываць на дакладнасць. Гідраўлічны цыліндр выкарыстоўваецца для прывада працоўнага стала, каб рух быў стабільным, а зерне шліфавання раўнамерным. Для шліфавання выкарыстоўваецца гальванізаваны алмазны грыбападобны шліфавальны круг. Рэгуляванне шліфавальнага круга прадугледжвае слізгальнае сядло тыпу «ластаўчын хвост», якое можна рэгуляваць уверх і ўніз, наперад і назад, а таксама пад вуглом.

3.3 Станок для зняцця фаскі

3.3.1 Можна адначасова выконваць некалькі працэсаў, такіх як зняцце фаскі, ачыстка паверхні ўнутранай і знешняй дугі і г.д.

3.3.2 У кожным працэсе выкарыстоўваецца закрытая прылада для выдалення пылу, што дазваляе дасягнуць чыстай і аўтаматызаванай вытворчасці.

3.3.3 На кожным этапе падачы прадукт не будзе спыняцца ў становішчы фаскавага кола і шліфавальнага кола, каб пазбегнуць працяглага застою і ўплыву на якасць прадукту.

3.4 Свідравальны станок

3.4.1 Высокая дакладнасць апрацоўкі: 5-10 разьб (нацыянальны стандарт - 15-30 разьб)

3.4.2 Шырокі дыяпазон апрацоўкі і высокая эфектыўнасць працы:

Ён можа апрацоўваць тармазныя калодкі з максімальнай шырынёй: 225 мм, R142~245 мм, дыяметрам адтуліны 10,5~23,5 мм.

3.4.3 Адзін рабочы можа працаваць на 3-4 машынах, адна машына (8 гадзін) можа вырабіць 1000-3000 штук тармазных калодак.

3.5 Знешні дугавы дробнашліфавальны станок

3.5.1 Для зваркі выкарыстоўваецца сталёвы ліст таўшчынёй 40 мм (асноўная апорная пліта) і сталёвы ліст таўшчынёй 20 мм (армуючае рабро) і вытрымліваецца 15 працоўных дзён пасля зваркі. Затым праводзіцца вібрацыя з дапамогай эфектыўнага вібратара для ліквідацыі напружання зваркі і стабілізацыі канструкцыі.

3.5.2 Ступіцу можна зняць і замяніць на працягу 15 хвілін.

3.5.3 Замена розных формаў неабходная толькі для апрацоўкі дэталяў аднолькавай і няроўнай таўшчыні.

3.5.4 Рэгуляванне шліфавальнага круга і рух ступіцы круга абсталяваны лічбавай магнітнай лінейкай з дакладнасцю адлюстравання 0,005 мм.

3.5.5 Шліфавальны круг выраблены з выкарыстаннем гальванічнай алмазнай тэхналогіі, мае тонкія шліфавальныя лініі і мае дыяметр 630 мм. Для тонкага шліфавання вонкавай дугі прадугледжаны ролікавы шліфавальны круг, які забяспечвае супадзенне ліній шліфавання вонкавай дугі з унутранай дугай.

3.6 Лінейна-шліфавальны станок

3.6.1 Гэтая мадэль выкарыстоўвае тэхналогію некалькіх шліфавальных галовак, якія могуць адначасова шліфаваць папярочныя памеры і абмежавальную лінію тармазной накладкі, а таксама выбраць апрацоўку адной з іх.

3.6.2 Падчас загрузкі пнеўматычны цыліндр уціскае тармазную накладку ў модуль. З абодвух бакоў ступіцы размешчаны пнеўматычныя накіроўвальныя і пазіцыянуючыя прылады, якія забяспечваюць тармазныя накладкі прылягання да модуля без адноснага зрушэння.

3.6.3 Шліфавальны круг выкарыстоўвае гальванізаваны алмазны шліфавальны круг.

3.6.4 Шліфавальны круг адначасова апрацоўвае шырыню або мяжу тармазной накладкі.

3.6.5 Збярыце модулі на ступіцы кола і зменіце тып вырабу. Замяніць трэба толькі адпаведныя модулі.

3.6.6 Шліфавальны круг фіксуецца з дапамогай крыжападобнага паўзунка тыпу «ластаўчын хвост», які можна рэгуляваць і перамяшчаць у двух напрамках. Кожны кірунак рэгулявання абсталяваны лічбавым пазіцыянерам з дакладнасцю адлюстравання 0,01 мм.

3.6.7 Сілавая частка і апорная пазіцыя звараныя са сталёвай пласціны таўшчынёй 30 мм. Дадайце цалкам закрыты корпус да абсталявання для дадатковай ізаляцыі пылу і ўсталюйце прыладу для ўсмоктвання і збору пылу.