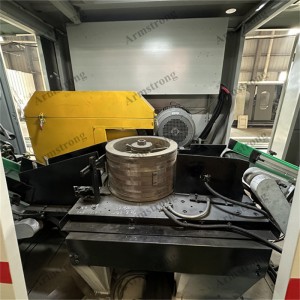

সিএনসি ব্রেক লাইনিং পোস্ট গ্রাইন্ডিং লাইন

1. আবেদন:

সিএনসি ব্রেক লাইনিং উৎপাদন লাইন সম্পূর্ণ স্বয়ংক্রিয়, যা মূলত গরম চাপের পরে ব্রেক লাইনিংয়ের পরবর্তী প্রক্রিয়াকরণের জন্য ব্যবহৃত হয়, যার মধ্যে রয়েছে অভ্যন্তরীণ এবং বহিরাগত আর্ক গ্রাইন্ডিং, ড্রিলিং হোল, গ্রাইন্ডিং লিমিট লাইন ইত্যাদি।

2. আমাদের সুবিধা:

● সম্পূর্ণ উৎপাদন লাইনটিতে ছয়টি প্রধান ওয়ার্কস্টেশন রয়েছে, যা CNC অটোমেশন সিস্টেম দ্বারা নিয়ন্ত্রিত। এই উৎপাদন লাইনের সম্পূর্ণ কার্যকারিতা রয়েছে এবং এটি পরিচালনা করা সহজ। সমস্ত প্রক্রিয়াকরণ পরামিতি বাইরের শেলের টাচ স্ক্রিনের মাধ্যমে পরিবর্তন করা যেতে পারে এবং কর্মীদের কেবল কম্পিউটারে কমান্ড ডেটা ইনপুট করতে হবে।

● উৎপাদন লাইনটি একটি স্বয়ংক্রিয় লোডিং এবং আনলোডিং সিস্টেম দিয়ে সজ্জিত, যা ম্যানুয়াল শিট স্থাপনের প্রয়োজনীয়তা দূর করে এবং উৎপাদন দক্ষতা সর্বাধিক করে তোলে।

● এই উৎপাদন লাইনটি পৃথক মডেলের বৃহৎ আকারের উৎপাদন পরিকল্পনার জন্য উপযুক্ত, এবং একটি একক উৎপাদন লাইন প্রতি শিফটে আট ঘন্টা কাজের সময়ের উপর ভিত্তি করে ২০০০টি উৎপাদন করতে পারে।

3. ওয়ার্ক স্টেশনের বৈশিষ্ট্য:

৩.১ বাইরের চাপ মোটা নাকাল মেশিন

৩.১.১ ওয়েল্ডেড মেশিন বডি, ৪০ মিমি পুরু স্টিল প্লেট (প্রধান বিয়ারিং প্লেট) এবং ২০ মিমি পুরু স্টিল প্লেট (রিইনফোর্সিং রিব) ঢালাইয়ের পর ১৫ কার্যদিবসের জন্য স্থাপন করা হয়, এবং তারপর সময়-কার্যকর ভাইব্রেটরের কম্পনের মাধ্যমে ঢালাইয়ের চাপ দূর করা হয়, ফলে কাঠামো স্থিতিশীল হয়।

৩.১.২ হুইল হাবটি ১৫ মিনিটের মধ্যে প্রতিস্থাপন করা যেতে পারে, মডেল পরিবর্তনের জন্য এটি দ্রুত।

৩.১.৩ সমান এবং অসম পুরুত্বের টুকরো প্রক্রিয়া করার জন্য শুধুমাত্র বিভিন্ন ছাঁচ প্রতিস্থাপন করা প্রয়োজন।

৩.১.৪ চাকার চাকা সমন্বয় এবং চাকার চলাচলের জন্য ডিজিটাল ডিসপ্লে ম্যাগনেটিক গ্রেটিং রুলার প্রদান করা হয়েছে, যার ডিসপ্লে নির্ভুলতা ০.০০৫ মিমি।

৩.১.৫ গ্রাইন্ডিং হুইলটি ইলেক্ট্রোপ্লেটেড ডায়মন্ড প্রযুক্তি গ্রহণ করে, যার গ্রাইন্ডিং ভলিউম বেশি। গ্রাইন্ডিং হুইলের ব্যাস ৬৩০ মিমি এবং গ্রাইন্ডিং পৃষ্ঠের প্রস্থ ৫০ মিমি।

৩.১.৬ গ্রাইন্ডিং হুইলটিতে একটি পৃথক ধুলো নিষ্কাশন কভার রয়েছে, যার ধুলো নিষ্কাশন প্রভাব ৯০% এরও বেশি। ধুলো আরও বিচ্ছিন্ন করার জন্য মেশিনটি সম্পূর্ণরূপে আবদ্ধ ঘের দিয়ে সজ্জিত, এবং একটি ধুলো নিষ্কাশন এবং সংগ্রহ ডিভাইস ইনস্টল করা আছে।

৩.২ ইনার আর্ক গ্রাইন্ডিং মেশিন

৩.২.১ এই মেশিনটি গ্রাইন্ডিং এর একাধিক ফাংশনকে একীভূত করে, যেমন প্রান্তের মুখটি সনাক্ত করা, অভ্যন্তরীণ চাপ গ্রাইন্ডিং করা এবং অভ্যন্তরীণ চাপ ছাই পরিষ্কার করা।

৩.২.২ স্বয়ংক্রিয় লোডিং, সিলিন্ডার ক্ল্যাম্পিং। ফিডিং ডিভাইসের দৈর্ঘ্য এবং প্রস্থ দ্রুত সমন্বয় করা যেতে পারে। এটি ছাঁচ পরিবর্তন না করেই ব্রেক লাইনিংয়ের বিভিন্ন স্পেসিফিকেশনের সাথে খাপ খাইয়ে নিতে পারে।

৩.২.৩ এজ-গ্রাইন্ডিং ডিভাইসটি উচ্চ-গতির মোটর দ্বারা চালিত দুটি গ্রাইন্ডিং চাকা ব্যবহার করে ব্রেক লাইনিংয়ের উভয় পাশ একই সাথে গ্রাইন্ড করে, উচ্চ রৈখিক গতি, প্রতিসম প্রক্রিয়াকরণ, স্থিতিশীল গ্রাইন্ডিং, ছোট কম্পন এবং উচ্চ প্রক্রিয়াকরণ নির্ভুলতা সহ। গ্রাইন্ডিংয়ের সময়, ব্রেক লাইনিংটি পজিশনিং ব্লকের উভয় পাশে স্থির এবং ক্ল্যাম্প করা হয় এবং সামনের এবং পিছনের হাইড্রোলিক সিলিন্ডারগুলি ব্রেক লাইনিংয়ের স্থানচ্যুতি সীমিত করার জন্য ক্ল্যাম্প করা হয় এবং নির্ভুলতাকে প্রভাবিত করে। হাইড্রোলিক সিলিন্ডারটি ওয়ার্কবেঞ্চটি চালানোর জন্য ব্যবহৃত হয়, যাতে চলাচল স্থিতিশীল থাকে এবং গ্রাইন্ডিং গ্রেন সমান হয়। গ্রাইন্ডিংয়ের জন্য ইলেক্ট্রোপ্লেটেড ডায়মন্ড মাশরুম হেড গ্রাইন্ডিং হুইল গ্রহণ করুন। গ্রাইন্ডিং হুইলের সমন্বয় ডোভেটেল স্লাইডিং সিট গ্রহণ করে, যা উপরে এবং নীচে, সামনে এবং পিছনে এবং কোণে সামঞ্জস্য করা যেতে পারে।

৩.৩ চ্যামফারিং মেশিন

৩.৩.১ একাধিক প্রক্রিয়া যেমন চেমফারিং, অভ্যন্তরীণ চাপ এবং বাইরের চাপ পৃষ্ঠ পরিষ্কার করা ইত্যাদি একই সময়ে বাস্তবায়িত হতে পারে।

৩.৩.২ প্রতিটি প্রক্রিয়ায় উৎপন্ন ধুলো নিষ্কাশনের জন্য একটি বন্ধ ধুলো নিষ্কাশন যন্ত্র ব্যবহার করা হয়, যা পরিষ্কার এবং স্বয়ংক্রিয় উৎপাদন নিশ্চিত করে।

৩.৩.৩ খাওয়ানোর প্রতিটি ধাপে, দীর্ঘমেয়াদী স্থবিরতা এড়াতে এবং পণ্যের গুণমানকে প্রভাবিত করতে পণ্যটি চেমফারিং হুইল এবং বালি-ব্রাশিং হুইলের অবস্থানে থামবে না।

৩.৪ ড্রিলিং মেশিন

৩.৪.১ উচ্চ যন্ত্র নির্ভুলতা: ৫-১০ থ্রেড (জাতীয় মান ১৫-৩০ থ্রেড)

৩.৪.২ বিস্তৃত প্রক্রিয়াকরণ পরিসর এবং উচ্চ কার্যক্ষমতা:

এটি ব্রেক প্যাডগুলি সর্বোচ্চ প্রস্থ: 225 মিমি, R142~245 মিমি, ড্রিলিং গর্তের ব্যাস 10.5~23.5 মিমি সহ প্রক্রিয়া করতে পারে।

৩.৪.৩ একজন শ্রমিক ৩-৪টি মেশিন চালাতে পারেন, একটি মেশিন (৮ ঘন্টা) ১০০০-৩০০০ ব্রেক প্যাড তৈরি করতে পারে।

৩.৫ আউটার আর্ক ফাইন গ্রাইন্ডিং মেশিন

৩.৫.১ ওয়েল্ড বডিতে ৪০ মিমি পুরু স্টিল প্লেট (প্রধান বিয়ারিং প্লেট), ২০ মিমি পুরু স্টিল প্লেট (রিইনফোর্সিং রিব) ব্যবহার করুন এবং ওয়েল্ডিংয়ের পর ১৫ কার্যদিবসের জন্য রাখুন। তারপর, ওয়েল্ডিংয়ের চাপ দূর করতে এবং কাঠামো স্থিতিশীল করতে একটি সময়-কার্যকর ভাইব্রেটর দ্বারা কম্পন সঞ্চালিত হয়।

৩.৫.২ ১৫ মিনিটের মধ্যে হাবটি সরানো এবং প্রতিস্থাপন করা যেতে পারে।

৩.৫.৩ সমান এবং অসম পুরুত্বের টুকরো প্রক্রিয়া করার জন্য শুধুমাত্র বিভিন্ন ছাঁচ প্রতিস্থাপন করা প্রয়োজন।

৩.৫.৪ গ্রাইন্ডিং হুইলের সমন্বয় এবং হুইল হাবের নড়াচড়া একটি ডিজিটাল ডিসপ্লে ম্যাগনেটিক গ্রিড রুলার দিয়ে সজ্জিত, যার ডিসপ্লে নির্ভুলতা ০.০০৫ মিমি।

৩.৫.৫ গ্রাইন্ডিং হুইলটি ইলেক্ট্রোপ্লেটেড হীরা প্রযুক্তি ব্যবহার করে, যার সূক্ষ্ম গ্রাইন্ডিং লাইন এবং ব্যাস ৬৩০ মিমি। বাইরের চাপটি সূক্ষ্মভাবে পিষে ফেলার জন্য একটি রোলার গ্রাইন্ডিং হুইল সরবরাহ করা হয়, যাতে বাইরের চাপ গ্রাইন্ডিং লাইনগুলি ভিতরের চাপের মতোই থাকে।

৩.৬ লিমিট লাইন গ্রাইন্ডিং মেশিন

৩.৬.১ এই মডেলটি একাধিক গ্রাইন্ডিং হেড প্রযুক্তি গ্রহণ করে, যা একই সাথে ব্রেক লাইনিংয়ের পার্শ্বীয় মাত্রা এবং সীমা রেখা গ্রাইন্ড করতে পারে এবং এর মধ্যে একটি প্রক্রিয়াকরণও বেছে নিতে পারে।

৩.৬.২ লোডিং এর সময় এয়ার সিলিন্ডার ব্রেক লাইনিংকে মডিউলের ভেতরে ঠেলে দেয়। হাবের উভয় পাশে বায়ুসংক্রান্ত নির্দেশিকা এবং অবস্থান নির্ধারণকারী ডিভাইস রয়েছে যাতে ব্রেক লাইনিংগুলি আপেক্ষিক স্থানচ্যুতি ছাড়াই মডিউলের সাথে লেগে থাকে।

৩.৬.৩ গ্রাইন্ডিং হুইলটি ইলেক্ট্রোপ্লেটেড ডায়মন্ড গ্রাইন্ডিং হুইল গ্রহণ করে।

৩.৬.৪ গ্রাইন্ডিং হুইল একই সাথে ব্রেক লাইনিংয়ের প্রস্থ বা সীমা প্রক্রিয়া করে।

৩.৬.৫ হুইল হাবের উপর মডিউলগুলি একত্রিত করুন এবং পণ্যের ধরণ পরিবর্তন করুন। শুধুমাত্র সংশ্লিষ্ট মডিউলগুলি প্রতিস্থাপন করতে হবে।

৩.৬.৬ গ্রাইন্ডিং হুইলটি একটি ক্রস ডোভেটেল স্লাইডার দিয়ে স্থির করা হয়েছে, যা দুটি দিকে সামঞ্জস্য করা এবং সরানো যেতে পারে। প্রতিটি দিক সমন্বয় ০.০১ মিমি ডিসপ্লে নির্ভুলতা সহ একটি ডিজিটাল ডিসপ্লে পজিশনার দিয়ে সজ্জিত।

৩.৬.৭ পাওয়ার পার্ট এবং সাপোর্ট পজিশন ৩০ মিমি পুরু স্টিলের প্লেট দিয়ে ঝালাই করা হয়েছে। ধুলো আরও বিচ্ছিন্ন করার জন্য সরঞ্জামগুলিতে একটি সম্পূর্ণরূপে আবদ্ধ ঘের যুক্ত করুন এবং একটি সাকশন এবং ধুলো সংগ্রহ ডিভাইস ইনস্টল করুন।