Automatische Heißpressanlage

1. Anwendung:

Das Heißpressen ist der wichtigste Prozessschritt bei der Bremsbelagherstellung. Während der Materialzufuhr und des Pressvorgangs entsteht im Arbeitsbereich stets Staub. Alle Arbeiter müssen während der Produktion eine Schutzmaske tragen.

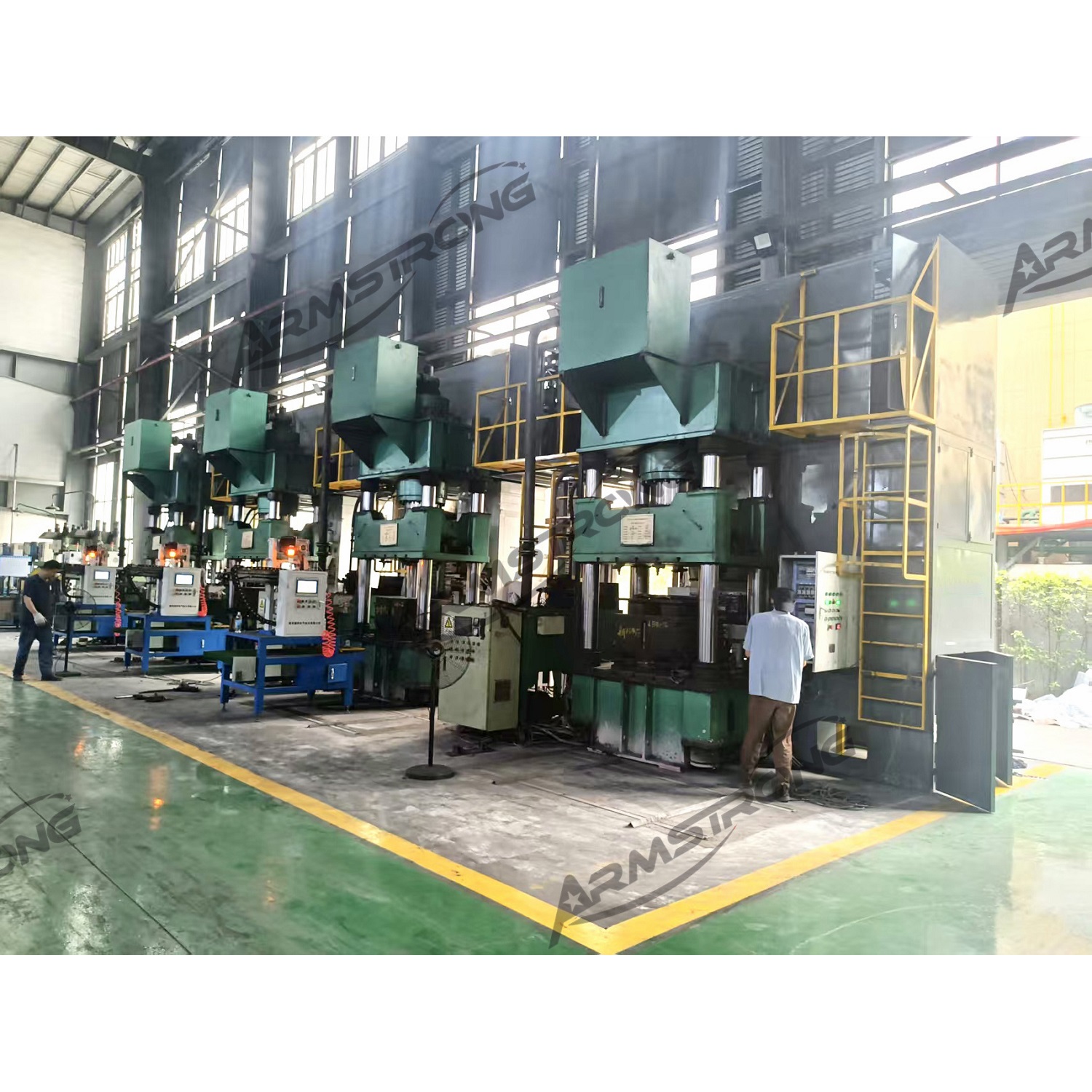

Um die Produktionseffizienz zu steigern und die Lohnkosten zu senken, haben wir eine automatische Presslinie für Bremsbeläge entwickelt. Früher war ein Mitarbeiter für ein oder zwei Pressmaschinen zuständig, jetzt kann er eine ganze automatische Heißpresslinie (mit vier Heißpressmaschinen) bedienen.

2. Linienkomposition:

2.1Zuführvorrichtung für Rohmaterialwagen

Die Mischmaschine kann pro Zyklus etwa 250 kg Rohmaterial verarbeiten. Um dieser Mischleistung gerecht zu werden, haben wir speziell die automatische Zuführvorrichtung mit einer Ladekapazität von 250 kg entwickelt.

Die automatische Wagenzuführungsvorrichtung verwendet einen speziellen Wagen mit einem Fassungsvermögen von 250 kg (0,4 m³). Dieser wird mittels eines Stahlseilaufzugs (4 Seile à 10 mm) an die gewünschte Position gehoben und anschließend horizontal zur Einfahrt der Zweikanal-Waage über eine Schiene bewegt. Dort entlädt sich der Wagen automatisch von unten.

Eine Materialzuführungseinrichtung kann mit bis zu vier Heißpressen verbunden werden. Darüber hinaus können diese vier Heißpressen gleichzeitig vier verschiedene Rezepturen herstellen.

Rohmaterial-Zuführwagen

1.1Automatische Wiege-, Zuführ- und Auswurfvorrichtung

Dieses Gerät hat im Wesentlichen folgende Funktionen:

1.1.1 Wiegen Sie die angeforderte Rohmaterialmenge in Gramm ab.

1.1.2 Rohmaterial in den Formhohlraum einfüllen und Material im Hohlraum ebnen

1.1.3 Das Trennmittel auf den Formkern sprühen.

1.1.4 Den Formkern in die Form einsetzen

1.1.5 Die fertigen Bremsbeläge aus der Pressmaschine auf den Arbeitstisch entnehmen.

Die automatische Vorrichtung arbeitet für jede Pressschicht, sodass kein manuelles Aufsprühen von Trennmittel oder Einfüllen von Rohmaterial in die Form erforderlich ist. Jede Pressmaschine ist mit einer automatischen Wiege-, Zuführ- und Auswurfvorrichtung ausgestattet.

2.3Heißpresse

Für Bremsbeläge empfiehlt sich bei der Heißpresse eine Presskraft von 500 Tonnen oder 630 Tonnen. Die Form ist üblicherweise als 8-lagige Form mit 4 Kavitäten ausgeführt.

3. Unsere Vorteile

3.1 Deutliche Steigerung der Produktionseffizienz: Automatisierte Heißpressanlagen ermöglichen eine kontinuierliche Produktion und erhöhen den Ausstoß im Vergleich zu herkömmlichen Einzelmaschinen oder halbautomatisierten Produktionsmethoden signifikant. Die Daten zeigen, dass die Leistung einer Pressmaschine pro Schicht nach der Automatisierung von traditionell 600 auf rund 1000 Stück gestiegen ist.

3.2 Reduzierung des Personalbedarfs: Im herkömmlichen halbautomatischen Betrieb kann eine Person nur 1 oder 2 Pressen bedienen, während in vollautomatischen Heißpresslinien eine Person 1-2 Linien (4-8 Pressen) bedienen kann, wodurch die Arbeitskosten erheblich gesenkt werden.

3.3 Verbesserung der Produktqualität: Automatisierte Anlagen gewährleisten eine präzise Steuerung von Presszeit und -druck, Wiegeeinrichtungen sorgen für genaue Rohstoffverhältnisse, reduzieren menschliche Bedienungsfehler und verbessern die Produktkonsistenz und -stabilität.

3.4 Verbesserung des Arbeitsumfelds: Bei herkömmlichen Produktionsverfahren arbeiten die Beschäftigten in Umgebungen mit hohen Temperaturen und starker Staubbelastung. Automatisierte Produktionslinien reduzieren die direkte Exposition gegenüber schädlichen Umwelteinflüssen und schützen so die Gesundheit der Beschäftigten.

3.5 Verbesserung der Genauigkeit: Im Vergleich zur manuellen Beladung mit Trennwänden kann die automatisierte Anlage eine präzise Kontrolle des Abstands zwischen Trennwänden und Formhohlräumen gewährleisten, die Formgenauigkeit der Trommelbremsbeläge verbessern und das nachfolgende Bearbeitungsvolumen reduzieren.

3.6 Senkung der gesamten Produktionskosten - Obwohl die Investitionen in die Ausrüstung beträchtlich sind, können die Produktionskosten jedes Bremsbelags langfristig durch eine Steigerung der Produktionseffizienz, eine Verringerung des Arbeitsaufwands, eine Senkung des Energieverbrauchs und eine Steigerung der Rohstoffausnutzung deutlich reduziert werden.