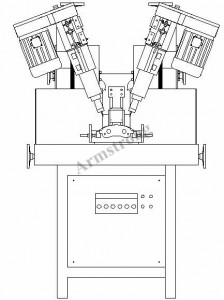

Bohrmaschine für Rückplatten

Video

1. Anwendung:

Bei einigen Bremsbelagmodellen müssen an der Oberkante der Trägerplatte zwei Löcher gebohrt werden. Durchmesser und Tiefe der Löcher richten sich nach den Zeichnungen. Daher haben wir diese speziell für Trägerplattenbohrungen entwickelte Bohrmaschine entwickelt. Sie eignet sich für alle Trägerplatten unterschiedlicher Spezifikationen und Bohrformen, einschließlich der Bohrungen für Bremsbeläge von Nutzfahrzeugen, und kann auch Löcher für die Einführung von Bremsbelag-Warnleitungen bohren.

2. Unsere Vorteile:

2.1 Die Winkelverstellung ist mit einer Winkelanzeige ausgestattet, die die Winkeländerung deutlich anzeigt. Verstellung über Schneckengetriebe und Schneckenkombination per Handrad. Verstellung über die vordere und hintere sowie die linke und rechte Schwalbenschwanz-Gleitplatte per Spindelspindel und Handrad. Verstellung der Hubspindel des Antriebskopfes per Handrad. Einfache Bedienung und Justierung der Maschine.

2.2 Bohrtiefe: Doppelstationen können unabhängig und automatisch gesteuert werden.

2.3 Produktfixierungsmodus: Periphere Positionierung des Produkts, elektromagnetische Spannfutterfixierung, mit Universalwerkzeugen.

2.4 Kühlmodus des Bohrkopfes: Trockenbohren, Kühlmittelkühlung oder Öleinspritzung des Bohrkopfes, mit automatischer Nachführspaltkühlung und manueller, normalerweise offener Kühlung. (Für luftgekühlte Bohrer sind spezielle Kundenanforderungen erforderlich.)

2.5 Entfernen der Eisenspäne aus der Form - automatisches Luftblasen.

2.6 Hohe Produktionseffizienz: Die Bohrzeit beträgt nur 3 bis 7 Sekunden pro Rückplatte, wodurch rund 3000 Stück pro Arbeitsschicht (8 Stunden als eine Schicht) hergestellt werden können.

2.7 Hohe Bohrpräzision: Der Bohrkopfdurchmesser kann je nach Bedarf angepasst werden. Die Öffnungsgenauigkeit beträgt 0,05 mm.

3. Wie werden die Trägerplatte/Bremsbeläge am Werkzeug befestigt?

Schritt 1: Schalten Sie den Netzschalter ein

Schritt 2: Setzen Sie die Stahlrückwand von Hand so ein, dass der höchste Bogen der Stahlrückwand mit dem höchsten Bogen der Form übereinstimmt und die beiden Enden der Stahlrückwand symmetrisch zur vertikalen Linie des höchsten Bogens verlaufen. Öffnen Sie anschließend den Positionierschalter, um die Rückwand aufzunehmen, justieren Sie die Druckplatte und verriegeln Sie die L-förmige Schraube sowie die Befestigungsschraube der Stützplatte.

Schritt 3: Schalten Sie den Elektromagnetschalter zur Positionierung aus.