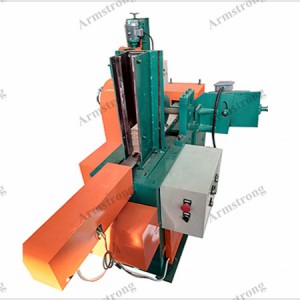

Druckgussmaschine

Die Aluminiumgussteile der Motorradbremsbacken werden im Druckgussverfahren hergestellt. Druckguss ist ein Metallgussverfahren, bei dem flüssiges Metall unter hohem Druck in den Hohlraum einer Metallform eingespritzt und anschließend abgekühlt und verfestigt wird, um die gewünschte Form zu erhalten.

Bei der Herstellung von Motorradbremsbelägen müssen zunächst Aluminiumlegierungsmaterialien vorbereitet und anschließend verflüssigt werden. Das flüssige Metall wird dann schnell in die vorgefertigte Form gegossen. Das Kühlsystem in der Form senkt die Temperatur des Metalls rasch ab, sodass es erstarrt. Abschließend wird die Form geöffnet, die geformten Aluminium-Bremsbeläge werden entnommen und weiteren Bearbeitungsschritten wie Polieren, Reinigen und einer Qualitätsprüfung unterzogen.

Wir haben außerdem automatisierte Druckgussanlagen entwickelt, die das Einsetzen der Einsätze und das Entnehmen der Werkstücke nach dem Druckguss automatisch durchführen. Dies verbessert die Produktionseffizienz und Produktqualität erheblich und reduziert gleichzeitig den Arbeitsaufwand und die Sicherheitsrisiken.

Aluminiumteil der Motorradbremsbacke

| Technische Spezifikationen | |

| Klemmkraft | 5000 kN |

| Eröffnungsschlag | 580 mm |

| Werkzeugdicke (Min. - Max.) | 350-850 mm |

| Abstand zwischen den Verbindungsstangen | 760 x 760 mm |

| Auswerferhub | 140 mm |

| Auswerferkraft | 250 kN |

| Einspritzposition (0 als Mitte) | 0, -220 mm |

| Injektionskraft (Intensivierung) | 480 kN |

| Injektionsschlag | 580 mm |

| Kolbendurchmesser | 70 Ø 80 Ø 90 mm |

| Einspritzgewicht (Aluminium) | 7 kg |

| Gießdruck (Intensivierung) | 175/200/250 MPa |

| Max. Gießbereich (40 MPa) | 1250 cm2 |

| Eindringtiefe des Injektionskolbens | 250 mm |

| Durchmesser des Druckkammerflansches | 130 mm |

| Höhe des Druckkammerflansches | 15 mm |

| Maximaler Betriebsdruck | 14 MPa |

| Motorleistung | 22 kW |

| Abmessungen (L*B*H) | 7750*2280*3140mm |

| Referenzgewicht für das Anheben der Maschine | 22T |

| Öltankkapazität | 1000L |