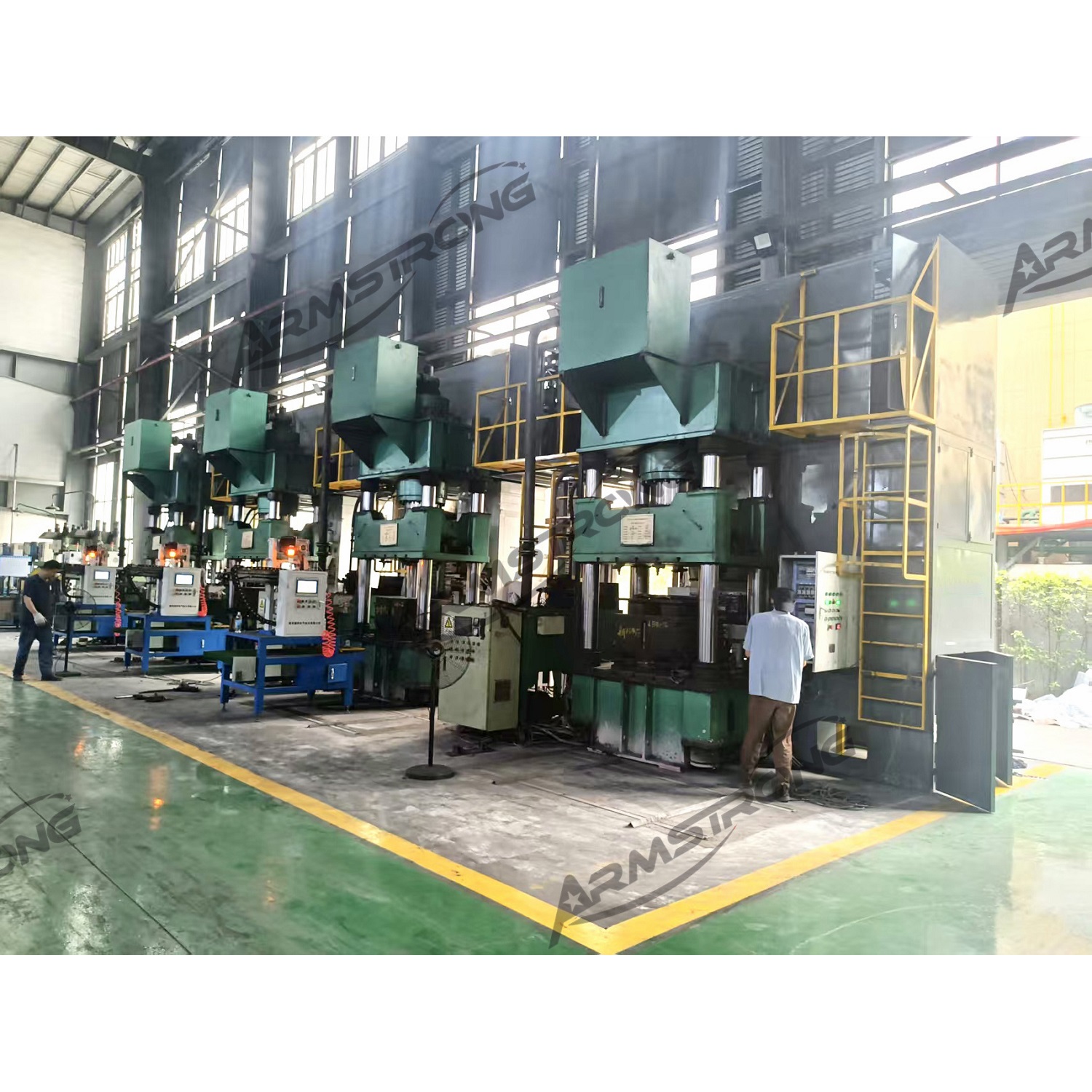

Automaatne kuumpressimisliin

1. Rakendus:

Kuumpressimine on pidurikatte tootmise kõige olulisem protsess. Materjali etteande ja pressimise ajal on tööpiirkond alati tolmune. Kõik töötajad peavad tootmise ajal kandma kaitsemaski.

Tootmise efektiivsuse parandamiseks ja tööjõukulude vähendamiseks arendame pidurikatete automaatse pressimise liini. Varem vastutas üks töötaja ühe või kahe pressimismasina eest, kuid nüüd saab üks töötaja vastutada ühe kuumpressimise automaatse liini (neli kuumpressimismasina) eest.

2. Liini koostis:

2.1Tooraine käru söötmisseade

Segamismasin suudab iga tsükliga segada umbes 250 kg toorainet. Selle segamisvõimsusega kohanemiseks oleme spetsiaalselt projekteerinud automaatse söötmisseadme, mille laadimisvõimsus on 250 kg.

Automaatne käru söötmisseade kasutab spetsiaalset käru, mille mahutavus on 250 kg (0,4 m³), ja terastrossi (4 trossi 10 mm) tüüpi lifti abil tõstab see spetsiaalse söötmiskäru sobivasse asendisse ja seejärel liigub ettenähtud horisontaalsuunas. Liigub kahekanalilisel kaalumismasinal mööda rööpaid söötmiskäru sissepääsu juurde ja seejärel laadib toormaterjal automaatselt käru põhjast maha.

Üks materjali etteandeseade saab ühendada maksimaalselt nelja kuumpressimismasinaga. Lisaks saab see nelja kuumpressimismasin korraga toota nelja erinevat valemit.

Tooraine söötmiskäru

1.1Automaatne kaalumis-, söötmis- ja tühjendusseade

Sellel seadmel on peamiselt järgmised funktsioonid:

1.1.1 Kaaluge soovitud tooraine grammides

1.1.2 Tooraine sisestamine vormiõõnsusse ja materjali tasandamine õõnsuses

1.1.3 Pihustage vormi südamikule vormimäärdeainet

1.1.4 Asetage vormi südamik vormi

1.1.5 Viige valmis pidurihõõrdkate pressimismasinast töölauale

Automaatne seade tsüklib iga kihi pressimise jaoks, töötajal pole vaja käsitsi pihustada vabastusainet ega valada toormaterjali vormi. Üks pressimismasin on varustatud ühe automaatse kaalumise, söötmise ja tühjendamise seadme komplektiga.

2.3Kuumpressimasin

Kuumpressi puhul soovitatakse pidurihõõrdkatete jaoks kasutada 500-tonnist või 630-tonnist survevaluvormi. Vorm on tavaliselt 8-kihiline ja 4-õõnsusega.

3. Meie eelised

3.1 Tootmise efektiivsuse märkimisväärne parandamine: Automatiseeritud kuumpressimisliinid võimaldavad saavutada pideva tootmise, suurendades oluliselt toodangut võrreldes traditsiooniliste ühe masina või poolautomaatsete tootmismeetoditega. Andmed näitavad, et ühe pressi toodang vahetuse kohta on pärast automatiseerimist suurenenud traditsiooniliselt 600 tükilt umbes 1000 tükile.

3.2 Vähendage tööjõuvajadust: Traditsioonilises poolautomaatses režiimis saab üks inimene töötada ainult 1 või 2 pressiga, täisautomaatsetes kuumpressimisliinides aga 1-2 automaatliiniga (4-8 pressi), mis vähendab oluliselt tööjõukulusid.

3.3 Toote kvaliteedi parandamine: automatiseeritud seadmed tagavad iga pressimisaja ja -rõhu täpse kontrolli, kaalumisseadmed tagavad täpsed tooraine suhted, vähendavad inimeste töövigu ning parandavad toote konsistentsi ja stabiilsust.

3.4 Töökeskkonna parandamine: Traditsiooniliste tootmisviiside kohaselt peavad töötajad töötama kõrge temperatuuri ja tolmuga keskkonnas. Automatiseeritud tootmisliinid vähendavad otsest kokkupuudet kahjuliku keskkonnaga ja kaitsevad töötajate tervist.

3.5 Täpsuse parandamine: Võrreldes vaheseinte käsitsi laadimisega saavad automatiseeritud seadmed tagada vaheseinte ja vormiõõnsuste vahelise pilu täpse juhtimise, parandada trummelpiduriklotside vormimistäpsust ja vähendada järgnevat töötlemismahtu.

3.6 Vähendage terviklikke tootmiskulusid – Kuigi investeeringud seadmetesse on märkimisväärsed, saab pikas perspektiivis iga piduriklotsi tootmiskulusid märkimisväärselt vähendada, parandades tootmise efektiivsust, vähendades tööjõudu, vähendades energiatarbimist ja suurendades tooraine kasutamist.