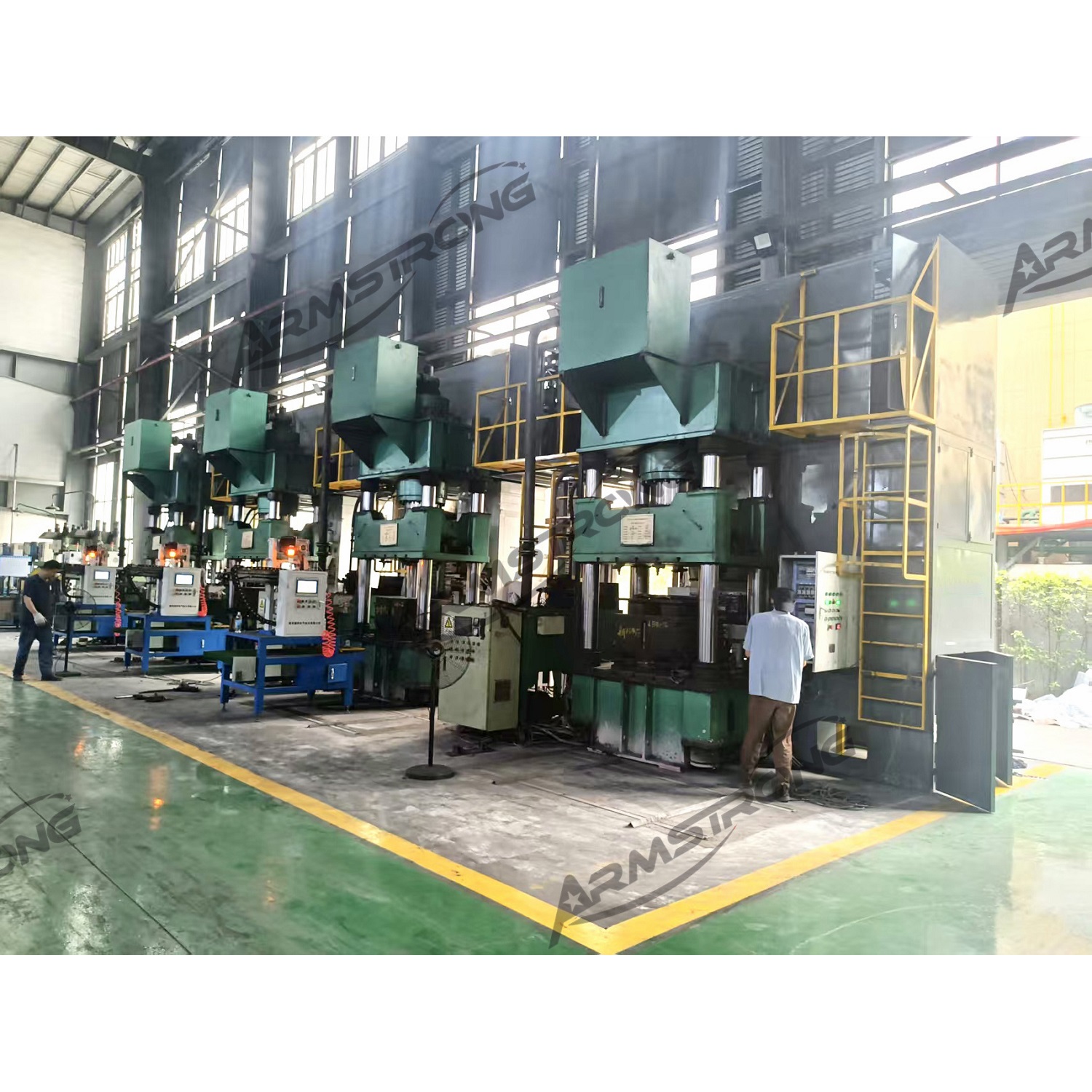

خط پرس گرم خودکار

1. کاربرد:

پرس گرم مهمترین فرآیند تولید لنت ترمز است. در حین تغذیه مواد و پرس، محل کار همیشه پر از گرد و غبار است. همه کارگران باید در طول تولید از ماسک محافظ استفاده کنند.

به منظور بهبود راندمان تولید و کاهش هزینههای نیروی کار، ما خط پرس خودکار لنت ترمز را توسعه میدهیم. در گذشته، یک کارگر مسئول یک یا دو دستگاه پرس بود، اما اکنون یک کارگر میتواند مسئول یک خط اتوماتیک پرس گرم (چهار دستگاه پرس گرم) باشد.

2. ترکیب خط:

۲.۱دستگاه تغذیه چرخ دستی مواد اولیه

دستگاه مخلوطکن در هر چرخه میتواند حدود ۲۵۰ کیلوگرم مواد اولیه را مخلوط کند. برای تطبیق با این ظرفیت اختلاط، ما دستگاه تغذیه خودکار را به طور ویژه با ظرفیت بارگیری ۲۵۰ کیلوگرم طراحی کردهایم.

دستگاه تغذیه خودکار چرخ دستی، یک چرخ دستی اختصاصی با ظرفیت ذخیرهسازی ۲۵۰ کیلوگرم (۰.۴ متر مکعب) را به کار میگیرد و با استفاده از یک بالابر از نوع طناب فولادی (۴ طناب ۱۰ میلیمتری) چرخ دستی تغذیه اختصاصی را به موقعیت مناسب بلند میکند و سپس در جهت افقی تعیینشده حرکت میکند. از طریق مسیر به ورودی چرخ دستی تغذیه روی دستگاه توزین دو کاناله حرکت میکند و سپس مواد اولیه را به طور خودکار از پایین چرخ دستی تخلیه میکند.

یک مجموعه از دستگاه تغذیه مواد میتواند به حداکثر ۴ واحد از دستگاههای پرس گرم متصل شود. علاوه بر این، این دستگاه پرس گرم چهارتایی میتواند ۴ فرمول مختلف را همزمان تولید کند.

چرخ دستی تغذیه مواد اولیه

۱.۱دستگاه توزین، تغذیه و تخلیه خودکار

این دستگاه عمدتاً عملکردهای زیر را دارد:

۱.۱.۱ وزن مواد اولیه درخواستی به گرم

۱.۱.۲ مواد اولیه را به داخل حفره قالب وارد کنید و مواد را در حفره تراز کنید

۱.۱.۳ مادهی جداکننده را روی هستهی قالب اسپری کنید

۱.۱.۴ هسته قالب را در قالب قرار دهید

۱.۱.۵ تخلیه لنت ترمز نهایی از دستگاه پرس به میز کار

دستگاه پرس اتوماتیک برای هر لایه به صورت چرخشی کار میکند، نیازی به اسپری دستی ماده رهاساز یا ریختن مواد اولیه در قالب نیست. هر دستگاه پرس مجهز به یک مجموعه دستگاه توزین، تغذیه و تخلیه خودکار است.

۲.۳دستگاه پرس گرم

دستگاه پرس گرم پیشنهاد میکند برای لنت ترمز از 500 تن یا 630 تن استفاده شود. قالب معمولاً به صورت 8 لایه و 4 حفرهای طراحی میشود.

3. مزایای ما

۳.۱ بهبود قابل توجه راندمان تولید: خطوط پرس گرم خودکار میتوانند به تولید مداوم دست یابند و در مقایسه با روشهای سنتی تولید تک ماشین یا نیمه خودکار، میزان تولید را به طور قابل توجهی افزایش دهند. دادهها نشان میدهد که پس از اتوماسیون، میزان تولید یک ماشین پرس در هر شیفت از ۶۰۰ قطعه سنتی به حدود ۱۰۰۰ قطعه افزایش یافته است.

۳.۲ کاهش تقاضای نیروی انسانی: در حالت نیمه اتوماتیک سنتی، یک نفر فقط میتواند ۱ یا ۲ پرس را اداره کند، در حالی که در خطوط پرس گرم کاملاً اتوماتیک، یک نفر میتواند ۱-۲ خط اتوماتیک (۴-۸ پرس) را اداره کند و هزینههای نیروی کار را تا حد زیادی کاهش دهد.

۳.۳ بهبود کیفیت محصول: تجهیزات خودکار، کنترل دقیق زمان و فشار هر پرس را تضمین میکنند، دستگاههای توزین نسبتهای دقیق مواد اولیه را تضمین میکنند، خطاهای عملیاتی انسانی را کاهش میدهند و ثبات و پایداری محصول را بهبود میبخشند.

۳.۴ بهبود محیط کار: در روشهای تولید سنتی، کارگران باید در محیطهای با دمای بالا و گرد و غبار زیاد کار کنند. خطوط تولید خودکار، مواجهه مستقیم با محیطهای مضر را کاهش داده و از سلامت کارگران محافظت میکنند.

۳.۵ بهبود دقت: در مقایسه با بارگذاری دستی پارتیشنها، تجهیزات خودکار میتوانند کنترل دقیق فاصله بین پارتیشنها و حفرههای قالب را تضمین کنند، دقت شکلدهی لنتهای ترمز کاسهای را بهبود بخشند و حجم پردازش بعدی را کاهش دهند.

۳.۶ کاهش هزینههای جامع تولید - اگرچه سرمایهگذاری در تجهیزات قابل توجه است، اما در درازمدت، هزینه تولید هر لنت ترمز میتواند با بهبود راندمان تولید، کاهش نیروی کار، کاهش مصرف انرژی و افزایش استفاده از مواد اولیه به میزان قابل توجهی کاهش یابد.