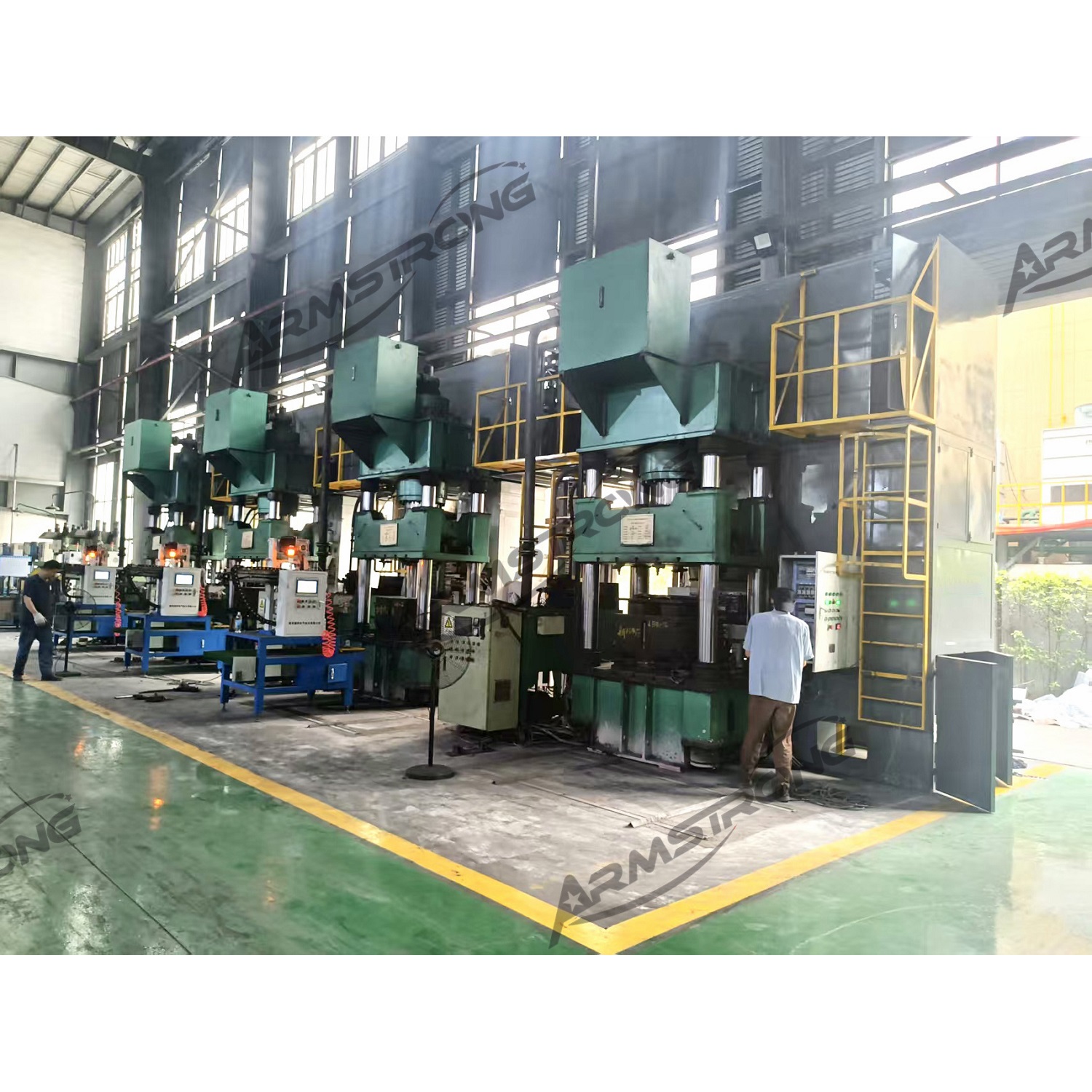

Automaattinen kuumapuristuslinja

1. Sovellus:

Kuumapuristus on jarrupäällysteiden tuotannon tärkein prosessi. Materiaalin syöttämisen ja puristamisen aikana työskentelyalue on aina pölyinen. Kaikkien työntekijöiden on käytettävä suojanaamaria tuotannon aikana.

Tuotannon tehokkuuden parantamiseksi ja työvoimakustannusten vähentämiseksi kehitämme automaattisen jarrupäällysteiden puristuslinjan. Aiemmin yksi työntekijä vastasi yhdestä tai kahdesta puristuskoneesta, mutta nyt yksi työntekijä voi vastata yhdestä kuumapuristusautomaattilinjasta (neljä kuumapuristuskonetta).

2. Linjan koostumus:

2.1Raaka-ainevaunun syöttölaite

Sekoituskone voi sekoittaa noin 250 kg raaka-ainetta per sykli. Tämän sekoituskapasiteetin saavuttamiseksi olemme suunnitelleet erityisesti automaattisen syöttölaitteen, jonka kuormituskapasiteetti on 250 kg.

Automaattinen syöttövaunu käyttää 250 kg:n (0,4 m³) varastointikapasiteetin omaavaa syöttövaunua ja teräsköysityyppistä hissiä (4 kpl 10 mm:n köysiä) syöttövaunun nostamiseen sopivaan asentoon ja sen jatkamiseen määrättyyn vaakasuunnassa. Laite liikkuu kiskoja pitkin kaksikanavaisen vaakalaitteen syöttövaunun sisäänkäynnille ja purkaa sitten raaka-aineen automaattisesti vaunun pohjalta.

Yksi materiaalinsyöttölaitesarja voidaan liittää enintään neljään kuumapuristuskoneeseen. Lisäksi tämä neljän kuumapuristimen yksikkö voi tuottaa samanaikaisesti neljää erilaista kaavaa.

Raaka-aineiden syöttökärry

1.1Automaattinen punnitus-, syöttö- ja tyhjennyslaite

Tällä laitteella on pääasiassa seuraavat toiminnot:

1.1.1 Punnitse pyydetyt raaka-aineet grammoina

1.1.2 Syötä raaka-aine muottipesään ja tasoita materiaali ontelossa

1.1.3 Suihkuta irrotusainetta muotin ytimeen

1.1.4 Aseta muotin ydin muottiin

1.1.5 Purista valmiit jarrupäällysteet prässikoneesta työpöydälle

Automaattinen laite pyöräilee jokaisen kerroksen puristuksessa, työntekijän ei tarvitse suihkuttaa irrotusainetta manuaalisesti tai kaataa raaka-ainetta muottiin. Yksi puristin on varustettu yhdellä automaattisella punnitus-, syöttö- ja purkauslaitteella.

2.3Kuumapuristin

Kuumapuristuskone suosittelee jarrupäällysteisiin 500 tonnin tai 630 tonnin puristusvoimaa. Muotti on yleensä suunniteltu 8-kerroksiseksi ja 4-onteloiseksi.

3. Edut

3.1 Tuotantotehokkuuden merkittävä parantaminen: Automatisoidut kuumapuristuslinjat voivat saavuttaa jatkuvan tuotannon, mikä lisää merkittävästi tuotantoa verrattuna perinteisiin yhden koneen tai puoliautomaattisiin tuotantomenetelmiin. Tiedot osoittavat, että yhden puristimen tuotanto vuoroa kohden on kasvanut perinteisestä 600 kappaleesta noin 1000 kappaleeseen automatisoinnin jälkeen.

3.2 Vähennä työvoiman tarvetta: Perinteisessä puoliautomaattisessa tilassa yksi henkilö voi käyttää vain 1 tai 2 puristinta, kun taas täysautomaattisissa kuumapuristuslinjoissa yksi henkilö voi käyttää 1-2 automaattista linjaa (4-8 puristinta), mikä vähentää huomattavasti työvoimakustannuksia.

3.3 Tuotteiden laadun parantaminen: Automaattiset laitteet varmistavat jokaisen puristusajan ja -paineen tarkan hallinnan, punnituslaitteet varmistavat tarkat raaka-ainesuhteet, vähentävät inhimillisiä toimintavirheitä ja parantavat tuotteen tasalaatuisuutta ja vakautta.

3.4 Työympäristön parantaminen: Perinteisissä tuotantotavoissa työntekijöiden on työskenneltävä korkeissa lämpötiloissa ja pölyisissä ympäristöissä. Automatisoidut tuotantolinjat vähentävät suoraa altistumista haitallisille ympäristöille ja suojelevat työntekijöiden terveyttä.

3.5 Paranna tarkkuutta: Verrattuna väliseinien manuaaliseen lastaukseen, automatisoidut laitteet voivat varmistaa väliseinien ja muottikolojen välisen raon tarkan hallinnan, parantaa rumpujarrupalojen muovaustarkkuutta ja vähentää myöhempää käsittelymäärää.

3.6 Alenna kokonaisvaltaisia tuotantokustannuksia - Vaikka laiteinvestoinnit ovat merkittäviä, pitkällä aikavälillä kunkin jarrupalan tuotantokustannuksia voidaan merkittävästi alentaa parantamalla tuotannon tehokkuutta, vähentämällä työvoimaa, alentamalla energiankulutusta ja lisäämällä raaka-aineiden käyttöä.