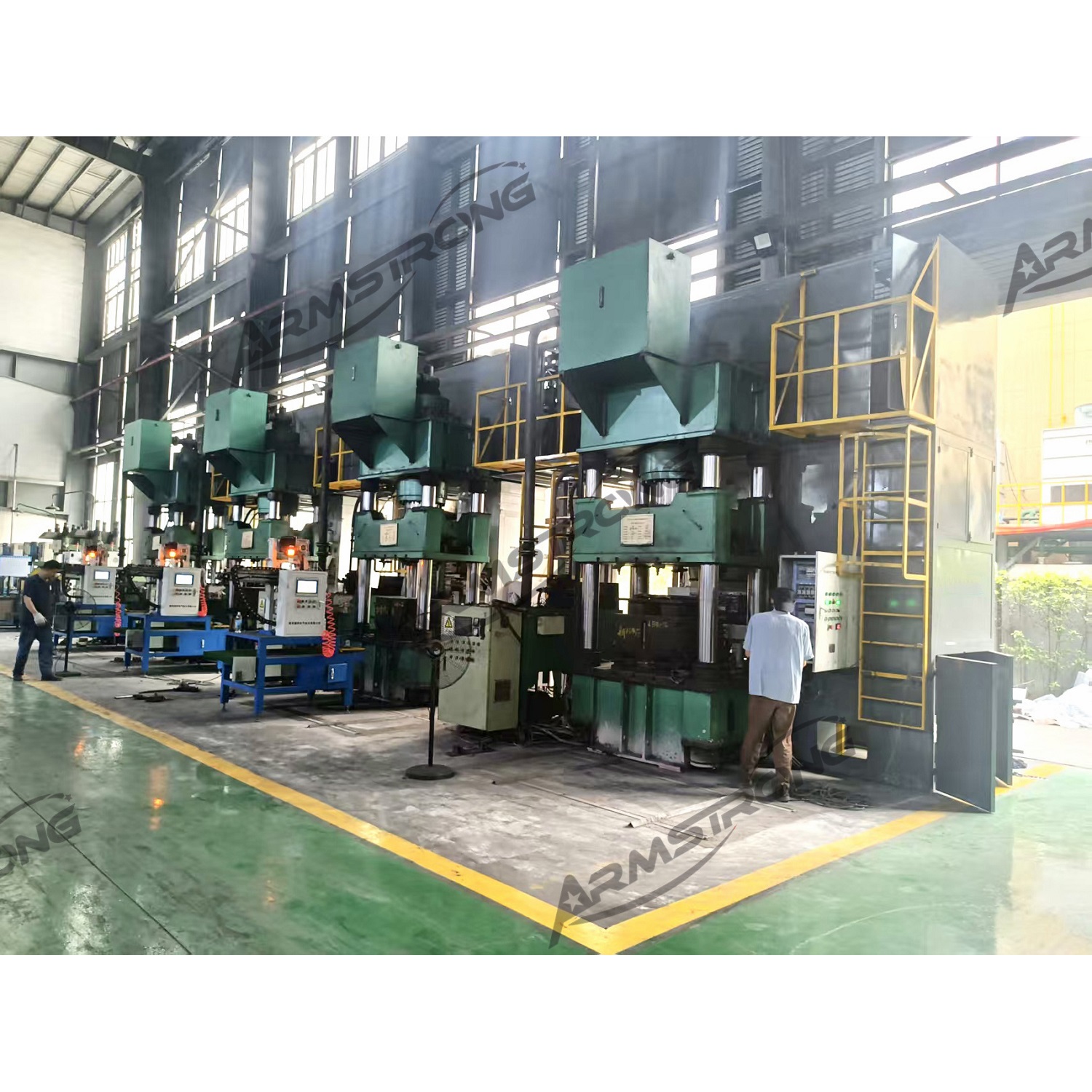

Ligne de pressage à chaud automatique

1. Application:

Le pressage à chaud est l'étape la plus importante de la fabrication des garnitures de freins. Lors de l'alimentation en matériau et du pressage, la zone de travail est constamment poussiéreuse. Le port d'un masque de protection est obligatoire pour tous les opérateurs pendant la production.

Afin d'améliorer l'efficacité de la production et de réduire les coûts de main-d'œuvre, nous avons développé une ligne de pressage automatisée pour les garnitures de freins. Auparavant, un opérateur était responsable d'une ou deux presses, mais désormais, un seul opérateur peut gérer une ligne de pressage à chaud automatisée (quatre presses à chaud).

2. Composition des lignes :

2.1dispositif d'alimentation du chariot de matières premières

La machine de mélange peut traiter environ 250 kg de matière première par cycle. Afin de s'adapter à cette capacité de mélange, nous avons spécialement conçu le dispositif d'alimentation automatique avec une capacité de chargement de 250 kg.

Le dispositif d'alimentation automatique par chariot utilise un chariot dédié d'une capacité de stockage de 250 kg (0,4 m³). Un élévateur à câbles d'acier (4 câbles de 10 mm) soulève le chariot jusqu'à la position requise, puis le déplace horizontalement jusqu'à l'entrée de la balance à deux voies. La matière première est ensuite déchargée automatiquement par le bas du chariot.

Un seul système d'alimentation en matières premières peut alimenter jusqu'à quatre presses à chaud. De plus, ces quatre presses à chaud peuvent produire simultanément quatre formules différentes.

Chariot d'alimentation en matières premières

1.1Dispositif automatique de pesage, d'alimentation et de déchargement

Cet appareil possède principalement les fonctions suivantes :

1.1.1 Peser la matière première demandée (en grammes).

1.1.2 Introduire la matière première dans la cavité du moule et niveler le matériau dans la cavité.

1.1.3 Vaporiser l'agent de démoulage sur le noyau du moule

1.1.4 Placer le noyau du moule dans le moule

1.1.5 Décharger la garniture de frein finie de la presse sur la table de travail

Le système de pressage automatique fonctionne par cycles pour chaque couche, dispensant ainsi l'opérateur de la pulvérisation manuelle d'agent de démoulage ou du versement de matière première dans le moule. Chaque presse est équipée d'un système automatique de pesage, d'alimentation et de déchargement.

2.3machine de presse à chaud

Pour la fabrication des garnitures de freins, il est recommandé d'utiliser une presse à chaud de 500 ou 630 tonnes. Le moule est généralement conçu avec 8 couches et 4 cavités.

3. Nos avantages

3.1 Amélioration significative de l'efficacité de la production : Les lignes de pressage à chaud automatisées permettent une production en continu, augmentant considérablement le rendement par rapport aux méthodes de production traditionnelles à machine unique ou semi-automatisées. Les données montrent que le rendement d'une presse par poste est passé de 600 pièces auparavant à environ 1 000 pièces après automatisation.

3.2 Réduction des besoins en main-d'œuvre : En mode semi-automatique traditionnel, une personne ne peut faire fonctionner qu'une ou deux presses, tandis que dans les lignes de pressage à chaud entièrement automatiques, une personne peut faire fonctionner une ou deux lignes automatiques (4 à 8 presses), réduisant ainsi considérablement les coûts de main-d'œuvre.

3.3 Amélioration de la qualité du produit : L'équipement automatisé assure un contrôle précis du temps et de la pression de chaque pressage, les dispositifs de pesage assurent des ratios précis de matières premières, réduisent les erreurs d'exploitation humaine et améliorent la cohérence et la stabilité du produit.

3.4 Amélioration des conditions de travail : Dans les modes de production traditionnels, les travailleurs sont exposés à des températures élevées et à une forte concentration de poussière. Les lignes de production automatisées réduisent l’exposition directe à ces environnements nocifs et préservent la santé des travailleurs.

3.5 Amélioration de la précision : Comparé au chargement manuel des partitions, l'équipement automatisé peut assurer un contrôle précis de l'écart entre les partitions et les cavités du moule, améliorer la précision de formage des plaquettes de frein à tambour et réduire le volume de traitement ultérieur.

3.6 Réduire les coûts de production globaux - Bien que l'investissement en équipement soit important, à long terme, le coût de production de chaque plaquette de frein peut être considérablement réduit en améliorant l'efficacité de la production, en réduisant la main-d'œuvre, en diminuant la consommation d'énergie et en augmentant l'utilisation des matières premières.