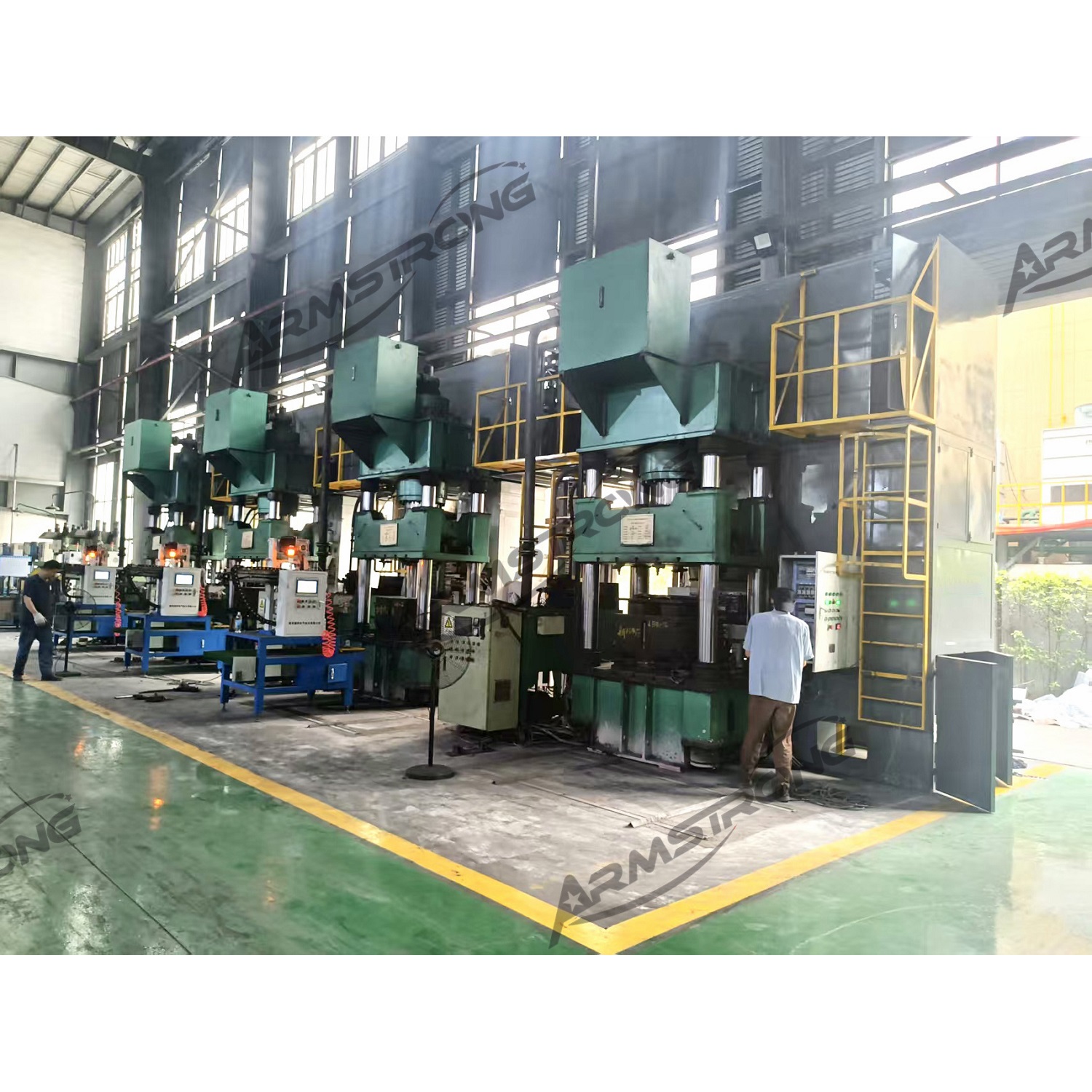

Liña de prensado en quente automática

1. Aplicación:

O prensado en quente é o proceso máis importante da produción de forros de freo. Aínda que durante a alimentación e o prensado do material, a zona de traballo sempre está chea de po. Todos os traballadores deben levar máscara protectora durante a produción.

Co fin de mellorar a eficiencia da produción e reducir os custos laborais, desenvolvemos a liña de prensado automático para forros de freo. Antes, un traballador estaba a cargo dunha ou dúas prensas, pero agora un traballador pode estar a cargo dunha liña automática de prensado en quente (catro prensas en quente).

2. Composición da liña:

2.1Dispositivo de alimentación de carro de materia prima

A máquina mesturadora pode mesturar uns 250 kg de materia prima en cada ciclo. Para adaptarnos a esta capacidade de mestura, deseñamos especialmente o dispositivo de alimentación automática cunha capacidade de carga de 250 kg.

O dispositivo de alimentación automática por carro adopta un carro dedicado cunha capacidade de almacenamento de 250 kg (0,4 m³) e usa un elevador de tipo cable de aceiro (4 cables de 10 mm) para elevar o carro de alimentación dedicado á posición axeitada e logo proceder na dirección horizontal designada. Desprácese ata a entrada do carro de alimentación na báscula de dous canais a través do carril e logo descargue automaticamente a materia prima desde o fondo do carro.

Un conxunto de dispositivos de alimentación de material pode conectarse cun máximo de 4 unidades de máquinas de prensado en quente. Ademais, esta máquina de catro prensados en quente pode producir 4 fórmulas diferentes ao mesmo tempo.

Carro de alimentación de materia prima

1.1Dispositivo automático de pesaxe, alimentación e descarga

Este dispositivo ten principalmente as seguintes funcións:

1.1.1 Pesar os gramos da materia prima solicitada

1.1.2 Introducir a materia prima na cavidade do molde e nivelar o material na cavidade

1.1.3 Pulverizar o axente desmoldante no núcleo do molde

1.1.4 Colocar o núcleo do molde no molde

1.1.5 Descarga da forra de freo acabada da prensa á mesa de traballo

O dispositivo automático funciona de ciclo para cada capa prensada, o traballador non precisa pulverizar manualmente o axente desmoldante nin verter a materia prima no molde. Unha máquina de prensado está equipada cun conxunto de dispositivos de pesaxe, alimentación e descarga automáticos.

2.3Máquina de prensado en quente

A máquina de prensado en quente suxire usar 500 toneladas ou 630 toneladas para o forro de freo. O molde normalmente está deseñado como un tipo de 8 capas e 4 cavidades.

3. As nosas vantaxes

3.1 Mellora significativa da eficiencia da produción: as liñas de prensado en quente automatizadas poden lograr unha produción continua, o que aumenta significativamente a produción en comparación cos métodos de produción tradicionais dunha soa máquina ou semiautomatizados. Os datos mostran que a produción dunha prensa por quenda aumentou das 600 pezas tradicionais a unhas 1000 pezas despois da automatización.

3.2 Reducir a demanda de man de obra: no modo semiautomático tradicional, unha persoa só pode operar 1 ou 2 prensas, mentres que nas liñas de prensado en quente totalmente automáticas, unha persoa pode operar 1-2 liñas automáticas (4-8 prensas), o que reduce considerablemente os custos laborais.

3.3 Mellora da calidade do produto: os equipos automatizados garanten un control preciso de cada tempo e presión de prensado, os dispositivos de pesaxe garanten proporcións precisas de materia prima, reducen os erros operativos humanos e melloran a consistencia e a estabilidade do produto.

3.4 Mellora do ambiente de traballo: Nos modos de produción tradicionais, os traballadores deben traballar en ambientes de altas temperaturas e moito po. As liñas de produción automatizadas reducen a exposición directa a ambientes nocivos e protexen a saúde dos traballadores.

3.5 Mellorar a precisión: en comparación coa carga manual de particións, os equipos automatizados poden garantir un control preciso do espazo entre as particións e as cavidades do molde, mellorar a precisión de conformado das pastillas de freo de tambor e reducir o volume de procesamento posterior.

3.6 Reducir os custos de produción integrais: aínda que o investimento en equipos é significativo, a longo prazo, o custo de produción de cada pastilla de freo pódese reducir significativamente mellorando a eficiencia da produción, reducindo a man de obra, diminuíndo o consumo de enerxía e aumentando a utilización de materias primas.