Liña de rectificado de postes de forros de freo CNC

1. Aplicación:

A liña de produción de forros de freo CNC é totalmente automática e úsase principalmente para o posprocesamento de forros de freo despois do prensado en quente, incluíndo a rectificación de arcos interiores e exteriores, a perforación de orificios, a rectificación de liñas límite, etc.

2. As nosas vantaxes:

● Toda a liña de produción consta de seis estacións de traballo principais, todas controladas por sistemas de automatización CNC. Esta liña de produción ten funcións completas e é doada de operar. Todos os parámetros de procesamento pódense modificar a través das pantallas táctiles da carcasa exterior e os traballadores só precisan introducir datos de comandos no ordenador.

● A liña de produción tamén está equipada cun sistema automático de carga e descarga, o que elimina a necesidade de colocación manual de chapas e maximiza a eficiencia da produción.

● Esta liña de produción é axeitada para plans de produción a grande escala de modelos individuais, e unha soa liña de produción pode producir 2000 pezas baseadas nun tempo de traballo de oito horas por quenda.

3. Características dos postos de traballo:

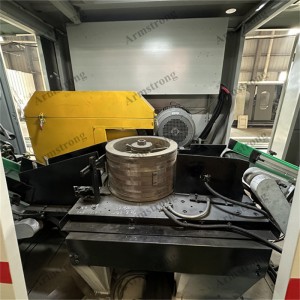

3.1 Rectificadora de arco exterior groso

3.1.1 O corpo da máquina soldada, a placa de aceiro de 40 mm de grosor (placa de apoio principal) e a placa de aceiro de 20 mm de grosor (nerva de reforzo) colócanse durante 15 días hábiles despois da soldadura e, a continuación, a tensión de soldadura elimínase mediante a vibración dun vibrador de tempo efectivo, o que fai que a estrutura sexa estable.

3.1.2 O cubo da roda pódese substituír en 15 minutos, o que facilita o cambio de modelo.

3.1.3 Só é necesario substituír moldes diferentes para procesar pezas de grosor igual e desigual.

3.1.4 Inclúese unha regra magnética con pantalla dixital para o axuste e o movemento da roda, cunha precisión de visualización de 0,005 mm.

3.1.5 A rebarbadora utiliza tecnoloxía de diamante electrodepositado, cun gran volume de rebarbado. O diámetro da rebarbadora é de 630 mm e a anchura da superficie de rebarbado é de 50 mm.

3.1.6 A rebarbadora ten unha cuberta de extracción de po separada, cun efecto de extracción de po de máis do 90 %. A máquina está equipada cunha carcasa totalmente pechada para illar aínda máis o po e está instalado un dispositivo de extracción e recollida de po.

3.2 Rectificadora de arco interior

3.2.1 Esta máquina integra múltiples funcións de localización da cara final da rectificadora, rectificación do arco interior e limpeza das cinzas do arco interior.

3.2.2 Carga automática, fixación do cilindro. A lonxitude e a anchura do dispositivo de alimentación pódense axustar rapidamente. Pode adaptarse a diferentes especificacións de forros de freo sen cambiar o molde.

3.2.3 O dispositivo de rectificado de bordos usa dúas rebarbas accionadas por motores de alta velocidade para rectificar ambos os lados da forraxe de freo ao mesmo tempo, con alta velocidade lineal, procesamento simétrico, rectificado estable, pequena vibración e alta precisión de procesamento. Durante a rectificación, a forraxe de freo está fixada e suxeita por ambos os lados do bloque de posicionamento, e os cilindros hidráulicos dianteiro e traseiro están suxeitos para limitar o desprazamento da forraxe de freo e afectar a precisión. O cilindro hidráulico úsase para accionar a mesa de traballo, de xeito que o movemento sexa estable e o gran de rectificado sexa uniforme. Adopta unha rebarbadora de cabeza de cogomelo de diamante electrochapada para a rectificación. O axuste da rebarbadora adopta un asento deslizante de cola de milano, que se pode axustar cara arriba e cara abaixo, dianteira e traseira, e o ángulo.

3.3 Máquina de biselar

3.3.1 Pódense realizar varios procesos ao mesmo tempo, como o biselado, a limpeza da superficie do arco interior e do arco exterior, etc.

3.3.2 Cada proceso emprega un dispositivo pechado de extracción de po para extraer o po xerado, conseguindo unha produción limpa e automatizada.

3.3.3 En cada paso da alimentación, o produto non se deterá na posición da roda de biselado nin da roda de area para evitar o estancamento a longo prazo e afectar a calidade do produto.

3.4 Máquina de perforación

3.4.1 Alta precisión de mecanizado: rosca 5-10 (o estándar nacional é de rosca 15-30)

3.4.2 Ampla gama de procesamento e alta eficiencia de traballo:

Pode procesar as pastillas de freo con ancho máximo: 225 mm, R142~245 mm, diámetro de perforación de 10,5~23,5 mm.

3.4.3 Un traballador pode operar 3-4 máquinas, unha máquina (8 horas) pode producir 1000-3000 pezas de pastillas de freo.

Rectificadora fina de arco exterior 3.5

3.5.1 O corpo soldado úsase unha placa de aceiro de 40 mm de grosor (placa de apoio principal) e unha placa de aceiro de 20 mm de grosor (nerva de reforzo) e colócase durante 15 días hábiles despois da soldadura. Despois, a vibración realízase mediante un vibrador de tempo efectivo para eliminar a tensión de soldadura e estabilizar a estrutura.

3.5.2 O cubo pódese retirar e substituír en 15 minutos.

3.5.3 Só é necesario substituír moldes diferentes para procesar pezas de igual e desigual grosor.

3.5.4 O axuste da rebarbadora e o movemento do cubo da roda están equipados cunha regra de cuadrícula magnética con pantalla dixital, cunha precisión de visualización de 0,005 mm.

3.5.5 A rebarbadora utiliza tecnoloxía de diamante electrodepositado, con liñas de rebarbado finas e un diámetro de 630 mm. Inclúese unha rebarbadora de rolos para rebarbar finamente o arco exterior, garantindo que as liñas de rebarbado do arco exterior sexan as mesmas que as do arco interior.

3.6 Rectificadora de liña límite

3.6.1 Este modelo adopta a tecnoloxía de varios cabezales de rectificado, que poden rectificar simultaneamente as dimensións laterais e a liña límite da forraxe de freo, e tamén poden optar por procesar unha delas.

3.6.2 O cilindro de aire empurra a forraxe de freo cara ao interior do módulo durante a carga. Hai dispositivos de guía e posicionamento pneumáticos a ambos os dous lados do cubo para que as forraxes de freo se adhiran ao módulo sen desprazamento relativo.

3.6.3 A rebarbadora utiliza unha rebarbadora de diamante electrochapada.

3.6.4 A retificadora procesa simultaneamente a anchura ou o límite da forraxe de freo.

3.6.5 Montar os módulos no cubo da roda e cambiar o tipo de produto. Só é necesario substituír os módulos correspondentes.

3.6.6 A rebarbadora está fixada cun cursor de cola de milano en cruz, que se pode axustar e mover en dúas direccións. Cada axuste de dirección está equipado cun posicionador de pantalla dixital cunha precisión de visualización de 0,01 mm.

3.6.7 A parte de potencia e a posición de soporte están soldadas con chapa de aceiro de 30 mm de grosor. Engada unha carcasa totalmente pechada ao equipo para illar aínda máis o po e instale un dispositivo de succión e recollida de po.