ऑटो हॉट प्रेसिंग लाइन

1. आवेदन पत्र:

ब्रेक लाइनिंग उत्पादन में हॉट प्रेसिंग सबसे महत्वपूर्ण प्रक्रिया है। सामग्री की फीडिंग और प्रेसिंग के दौरान कार्यक्षेत्र में हमेशा धूल रहती है। उत्पादन के दौरान सभी श्रमिकों को सुरक्षात्मक मास्क पहनना अनिवार्य है।

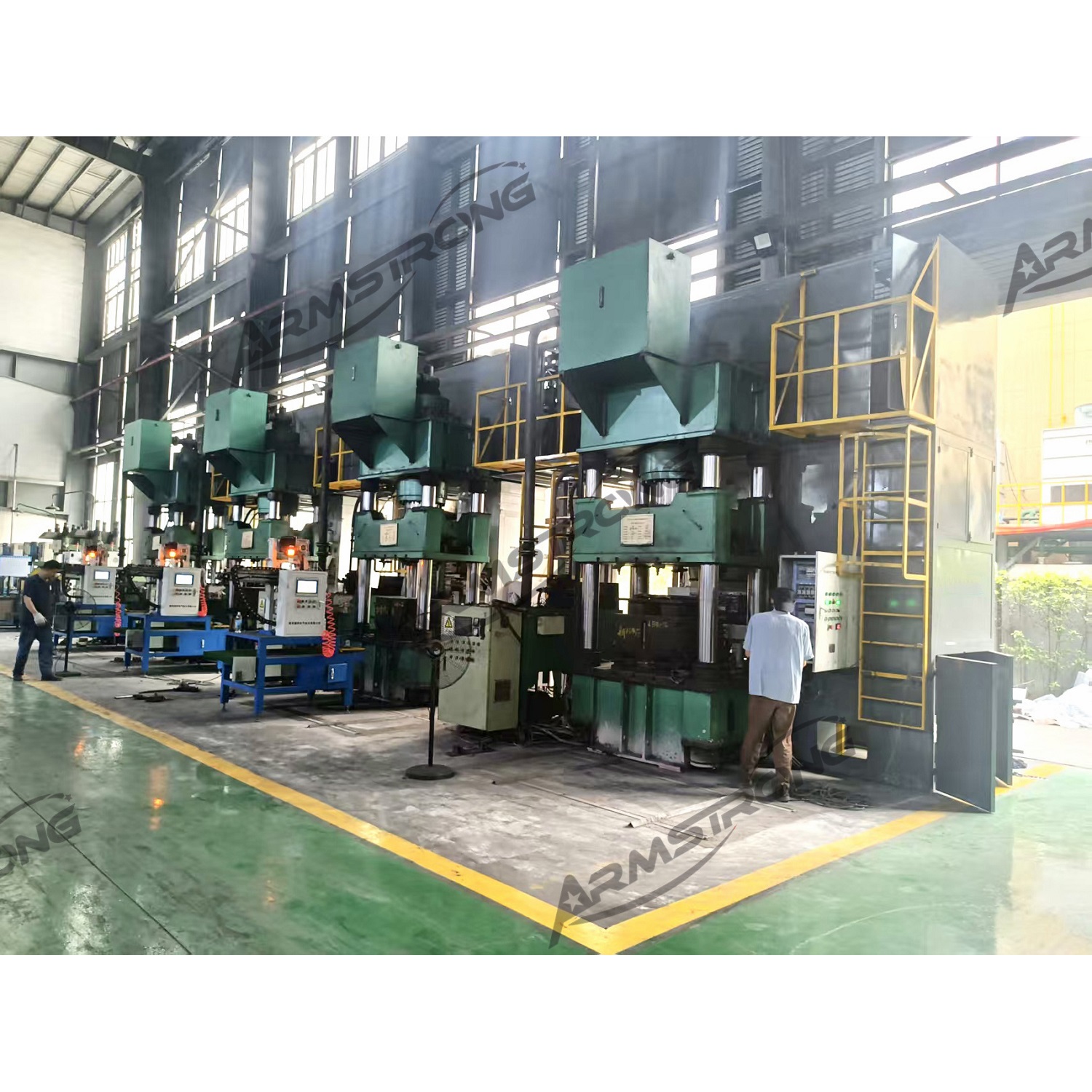

उत्पादन क्षमता बढ़ाने और श्रम लागत कम करने के लिए, हमने ब्रेक लाइनिंग के लिए स्वचालित प्रेसिंग लाइन विकसित की है। पहले, एक कर्मचारी एक या दो प्रेस मशीनों का संचालन करता था, लेकिन अब एक कर्मचारी एक स्वचालित हॉट प्रेसिंग लाइन (चार हॉट प्रेस मशीनों) का संचालन कर सकता है।

2. रेखा संरचना:

2.1कच्चा माल ट्रॉली फीडिंग उपकरण

यह मिक्सिंग मशीन प्रत्येक चक्र में लगभग 250 किलोग्राम कच्चे माल को मिला सकती है। इस मिश्रण क्षमता के अनुरूप, हमने विशेष रूप से 250 किलोग्राम की लोडिंग क्षमता वाला स्वचालित फीडिंग उपकरण डिज़ाइन किया है।

स्वचालित ट्रॉली फीडिंग उपकरण 250 किलोग्राम (0.4 घन मीटर) की भंडारण क्षमता वाली एक विशेष ट्रॉली का उपयोग करता है, और स्टील वायर रोप (4 रस्सियाँ 10 मिमी) प्रकार के एलिवेटर का उपयोग करके विशेष फीडिंग ट्रॉली को उपयुक्त स्थिति तक उठाता है और फिर निर्धारित क्षैतिज दिशा में आगे बढ़ता है। ट्रैक के माध्यम से दो चैनल वजन मशीन पर फीडिंग ट्रॉली के प्रवेश द्वार तक जाने के बाद, ट्रॉली के निचले हिस्से से कच्चा माल स्वचालित रूप से उतार दिया जाता है।

सामग्री फीडिंग डिवाइस का एक सेट अधिकतम 4 हॉट प्रेसिंग मशीनों से जोड़ा जा सकता है। इसके अलावा, ये चार हॉट प्रेस मशीनें एक ही समय में 4 अलग-अलग फॉर्मूले तैयार कर सकती हैं।

कच्चा माल खिलाने वाली ट्रॉली

1.1स्वचालित वजन, भोजन और निकासी उपकरण

इस उपकरण में मुख्य रूप से निम्नलिखित कार्य शामिल हैं:

1.1.1 अनुरोधित कच्चे माल का वजन ग्राम में करें

1.1.2 कच्चे माल को सांचे के खांचे में डालें और खांचे में सामग्री को समतल करें

1.1.3 मोल्ड कोर पर रिलीज एजेंट का छिड़काव करें

1.1.4 मोल्ड कोर को मोल्ड में रखें

1.1.5 प्रेस मशीन से तैयार ब्रेक लाइनिंग को वर्कटेबल पर निकालें

प्रत्येक परत की प्रेसिंग के लिए स्वचालित उपकरण चक्रीय प्रक्रिया का उपयोग होता है, जिससे श्रमिकों को रिलीज एजेंट का मैन्युअल छिड़काव करने या सांचे में कच्चा माल डालने की आवश्यकता नहीं होती है। एक प्रेस मशीन में स्वचालित वजन, फीडिंग और डिस्चार्जिंग उपकरण का एक सेट लगा होता है।

2.3हॉट प्रेस मशीन

ब्रेक लाइनिंग के लिए 500 टन या 630 टन की हॉट प्रेस मशीन का उपयोग करने की सलाह दी जाती है। मोल्ड आमतौर पर 8 परतों और 4 गुहाओं वाला होता है।

3. हमारे लाभ

3.1 उत्पादन क्षमता में उल्लेखनीय सुधार: स्वचालित हॉट प्रेसिंग लाइनें निरंतर उत्पादन कर सकती हैं, जिससे पारंपरिक एकल मशीन या अर्ध-स्वचालित उत्पादन विधियों की तुलना में उत्पादन में उल्लेखनीय वृद्धि होती है। आंकड़ों से पता चलता है कि स्वचालन के बाद प्रति शिफ्ट एक प्रेस मशीन का उत्पादन पारंपरिक 600 पीस से बढ़कर लगभग 1000 पीस हो गया है।

3.2 जनशक्ति की मांग कम करें: पारंपरिक अर्ध-स्वचालित मोड में, एक व्यक्ति केवल 1 या 2 प्रेस संचालित कर सकता है, जबकि पूरी तरह से स्वचालित हॉट प्रेसिंग लाइनों में, एक व्यक्ति 1-2 ऑटो लाइन (4-8 प्रेस) संचालित कर सकता है, जिससे श्रम लागत में काफी कमी आती है।

3.3 उत्पाद की गुणवत्ता में सुधार: स्वचालित उपकरण प्रत्येक प्रेसिंग समय और दबाव का सटीक नियंत्रण सुनिश्चित करते हैं, वजन करने वाले उपकरण कच्चे माल के सटीक अनुपात को सुनिश्चित करते हैं, मानवीय परिचालन त्रुटियों को कम करते हैं और उत्पाद की स्थिरता और स्थायित्व में सुधार करते हैं।

3.4 कार्य वातावरण में सुधार: पारंपरिक उत्पादन विधियों के तहत, श्रमिकों को उच्च तापमान और धूल भरे वातावरण में काम करना पड़ता है। स्वचालित उत्पादन लाइनें हानिकारक वातावरण के सीधे संपर्क को कम करती हैं और श्रमिकों के स्वास्थ्य की रक्षा करती हैं।

3.5 सटीकता में सुधार: विभाजनों की मैन्युअल लोडिंग की तुलना में, स्वचालित उपकरण विभाजनों और मोल्ड कैविटी के बीच के अंतर का सटीक नियंत्रण सुनिश्चित कर सकते हैं, ड्रम ब्रेक पैड की निर्माण सटीकता में सुधार कर सकते हैं और बाद में प्रसंस्करण की मात्रा को कम कर सकते हैं।

3.6 समग्र उत्पादन लागत कम करें - यद्यपि उपकरण निवेश महत्वपूर्ण है, लेकिन लंबे समय में, उत्पादन दक्षता में सुधार, श्रम में कमी, ऊर्जा खपत में कमी और कच्चे माल के उपयोग में वृद्धि करके प्रत्येक ब्रेक पैड की उत्पादन लागत को काफी कम किया जा सकता है।