CNC fékbetét oszlopcsiszoló vonal

1. Alkalmazás:

A CNC fékbetét gyártósor teljesen automatikus, és főként a fékbetétek melegpréselés utáni utófeldolgozására szolgál, beleértve a belső és külső ívek csiszolását, furatok fúrását, határoló vonalak csiszolását stb.

2. Előnyeink:

● A teljes gyártósor hat fő munkaállomásból áll, amelyeket mindegyiket CNC automatizálási rendszerek vezérelnek. Ez a gyártósor teljes funkciókkal rendelkezik és könnyen kezelhető. Minden feldolgozási paraméter módosítható a külső burkolaton található érintőképernyőkön keresztül, és a dolgozóknak csak parancsadatokat kell megadniuk a számítógépnek.

● A gyártósor automatikus be- és kirakodó rendszerrel is fel van szerelve, amely kiküszöböli a kézi ívelhelyezés szükségességét és maximalizálja a termelési hatékonyságot.

● Ez a gyártósor alkalmas egyedi modellek nagyméretű gyártási terveinek megvalósítására, és egyetlen gyártósor nyolcórás műszakos munkaidővel 2000 darabot képes előállítani.

3. Munkaállomások jellemzői:

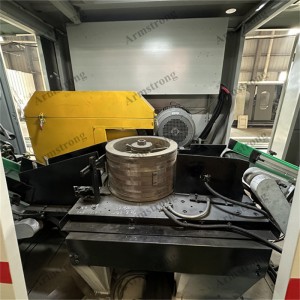

3.1 Külső ívű durva köszörűgép

3.1.1 A hegesztett gépházat, a 40 mm vastag acéllemezt (fő csapágylemez) és a 20 mm vastag acéllemezt (merevítő borda) a hegesztés után 15 munkanapra helyezik, majd az időhatékony vibrátor rezgésével kiküszöbölik a hegesztési feszültséget, így a szerkezet stabillá válik.

3.1.2 A kerékagy 15 perc alatt cserélhető, gyors a modellváltás.

3.1.3 Csak azonos és egyenlőtlen vastagságú darabok feldolgozásához szükséges különböző formákat cserélni.

3.1.4 Digitális kijelzős mágneses rácsos vonalzó áll rendelkezésre a kerekek beállításához és mozgatásához, 0,005 mm-es kijelzési pontossággal.

3.1.5 A csiszolókorong galvanizált gyémánttechnológiával készült, nagy csiszolási térfogattal. A csiszolókorong átmérője 630 mm, a csiszolófelület szélessége 50 mm.

3.1.6 A csiszolókorong külön porelszívó fedéllel rendelkezik, amelynek porelszívási hatékonysága meghaladja a 90%-ot. A gép teljesen zárt burkolattal van felszerelve a por további elkülönítése érdekében, valamint egy porelszívó és -gyűjtő berendezéssel.

3.2 Belső ívcsiszoló gép

3.2.1 Ez a gép több funkciót integrál: a végfelület csiszolását, a belső ív csiszolását és a belső ív hamutisztítását.

3.2.2 Automatikus adagolás, hengerbefogás. Az adagolóeszköz hossza és szélessége gyorsan állítható. Alkalmazkodhat a fékbetétek különböző specifikációihoz a forma cseréje nélkül.

3.2.3 Az élcsiszoló berendezés két, nagysebességű motorral hajtott köszörűkorongot használ a fékbetét mindkét oldalának egyidejű köszörülésére, nagy lineáris sebességgel, szimmetrikus megmunkálással, stabil köszörüléssel, kis rezgéssel és nagy megmunkálási pontossággal. Köszörülés közben a fékbetétet a pozicionáló blokk mindkét oldala rögzíti és rögzíti, az első és hátsó hidraulikus hengereket pedig befogják, hogy korlátozzák a fékbetét elmozdulását és befolyásolják a pontosságot. A hidraulikus henger a munkapad meghajtására szolgál, így a mozgás stabil és az őrlési szemcse egyenletes. Köszörüléshez galvanizált gyémánt gombafejű köszörűkorongot kell használni. A köszörűkorong beállítása fecskefarkú csúszóülést alkalmaz, amely felfelé és lefelé, előre és hátra, valamint szögben állítható.

3.3 Leélezőgép

3.3.1 Több folyamat, például letörés, belső ív és külső ív felületének tisztítása stb. egyszerre is megvalósítható.

3.3.2 Minden folyamat zárt porelszívó berendezést használ a keletkezett por elszívására, így biztosítva a tiszta és automatizált termelést.

3.3.3 Az adagolás minden lépésében a termék nem áll meg a letörő kerék és a homokkefe kerék helyzetében, hogy elkerülje a hosszú távú stagnálást és befolyásolja a termék minőségét.

3.4 Fúrógép

3.4.1 Nagy megmunkálási pontosság: 5-10 menet (a nemzeti szabvány 15-30 menet)

3.4.2 Széles feldolgozási tartomány és magas munkahatékonyság:

Maximális szélességű fékbetéteket képes megmunkálni: 225 mm, R142~245 mm, fúrólyuk átmérője 10,5~23,5 mm.

3.4.3 Egy munkás 3-4 gépet tud kezelni, egy gép (8 óra) 1000-3000 darab fékbetétet tud előállítani.

3.5 Külső ívű finomcsiszoló gép

3.5.1 A hegesztőtesthez 40 mm vastag acéllemezt (fő csapágylemez) és 20 mm vastag acéllemezt (merevítő borda) kell használni, majd a hegesztés után 15 munkanapra kell helyezni. Ezután egy időhatékony vibrátorral rezgést végeznek a hegesztési feszültség kiküszöbölése és a szerkezet stabilizálása érdekében.

3.5.2 Az agy 15 percen belül eltávolítható és kicserélhető.

3.5.3 Csak azonos és egyenlőtlen vastagságú darabok feldolgozásához szükséges különböző formákat cserélni.

3.5.4 A köszörűkorong és a kerékagy mozgásának beállítása digitális kijelzős mágneses rácsvonalzóval történik, 0,005 mm-es kijelzési pontossággal.

3.5.5 A csiszolókorong galvanizált gyémánttechnológiával készült, finom csiszolási vonalakkal és 630 mm átmérővel. A külső ív finomcsiszolására egy görgős csiszolókorong szolgál, amely biztosítja, hogy a külső ív csiszolási vonalai megegyezzenek a belső ívvel.

3.6 Határvonal-csiszológép

3.6.1 Ez a modell többszörös köszörűfej-technológiát alkalmaz, amely egyidejűleg képes a fékbetét oldalirányú méreteit és határolóvonalát köszörülni, és választhatja az egyik feldolgozását is.

3.6.2 A léghenger a terhelés során a fékbetétet a modulba nyomja. Az agy mindkét oldalán pneumatikus vezető és pozicionáló eszközök találhatók, amelyek biztosítják a fékbetétek relatív elmozdulás nélküli tapadását a modulhoz.

3.6.3 A csiszolókorong galvanizált gyémántcsiszolókorongot használ.

3.6.4 A köszörűkorong egyidejűleg megmunkálja a fékbetét szélességét vagy határát.

3.6.5 Szerelje fel a modulokat a kerékagyra, és változtassa meg a terméktípust. Csak a megfelelő modulokat kell kicserélni.

3.6.6 A köszörűkorong rögzítése egy keresztirányú fecskefarkú csúszkával történik, amely két irányban állítható és mozgatható. Mindkét iránybeállítás digitális kijelzős pozicionálóval van felszerelve, amelynek kijelzési pontossága 0,01 mm.

3.6.7 A tápegység és a tartórész 30 mm vastag acéllemezzel van hegesztve. A berendezést egy teljesen zárt burkolattal kell ellátni a por további elszigetelése érdekében, és egy szívó- és porgyűjtő berendezést kell felszerelni.