레이저 조각기, 파이버 레이저 프린팅 기계

애플리케이션:

제품 식별 및 추적성: 온라인 레이저 마킹기는 제품 표면에 제품 일련번호, 배치 번호, 생산 날짜 등의 정보를 직접 각인하여 제품 식별 및 추적성을 확보할 수 있습니다. 이는 품질 관리, 사후 서비스 및 제품 추적에 매우 중요합니다.

위조 방지 및 추적성: 레이저 마킹 기술은 제품에 작고 모방하기 어려운 표식을 새길 수 있어 위조 방지 및 추적성 분야에 적용 가능하며, 브레이크 패드의 정품 여부와 안전성을 보장합니다.

부품 마킹: 레이저 마킹기는 제품 부품에 마킹을 하여 손쉬운 추적 및 관리를 가능하게 합니다.

장점:

효율적인 생산: 조립 라인 설계로 레이저 마킹기가 생산 라인에 원활하게 연결되어 연속적인 제품 마킹이 가능합니다. 수동 마킹이나 개별 작동식 마킹기와 비교하여 생산 효율을 크게 향상시키고 마킹 작업을 신속하게 완료할 수 있습니다.

자동화 작동: 조립 라인용 레이저 마킹기는 자동화 장비와 통합하여 완전 자동 작동을 구현할 수 있어 수동 작업에 소요되는 시간과 인건비를 절감할 수 있습니다. 작업자는 컨베이어 벨트에 제품을 올려놓기만 하면 기계가 자동으로 전체 마킹 공정을 완료합니다.

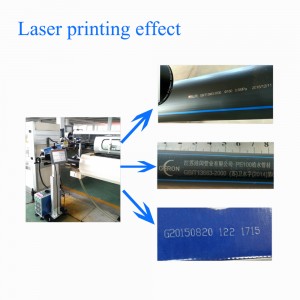

정확한 마킹: 레이저 마킹 기술은 매우 높은 정확도와 안정성을 자랑하며, 정밀한 마킹 효과를 구현할 수 있습니다. 조립 라인용 레이저 마킹기는 전문적인 제어 시스템과 레이저 헤드를 탑재하여 제품에 마킹 패턴이나 텍스트를 정확하게 새겨 넣어 마킹 품질을 보장합니다.

높은 유연성: 조립 라인용 레이저 마킹기는 다양한 제품의 모양과 크기에 따라 조정 및 구성이 가능합니다. 높이 조절, 위치 조절, 모듈 전환 등의 기능을 갖추고 있어 다양한 브레이크 패드의 위치 지정 및 라벨링 요구 사항에 맞춰 사용할 수 있습니다.