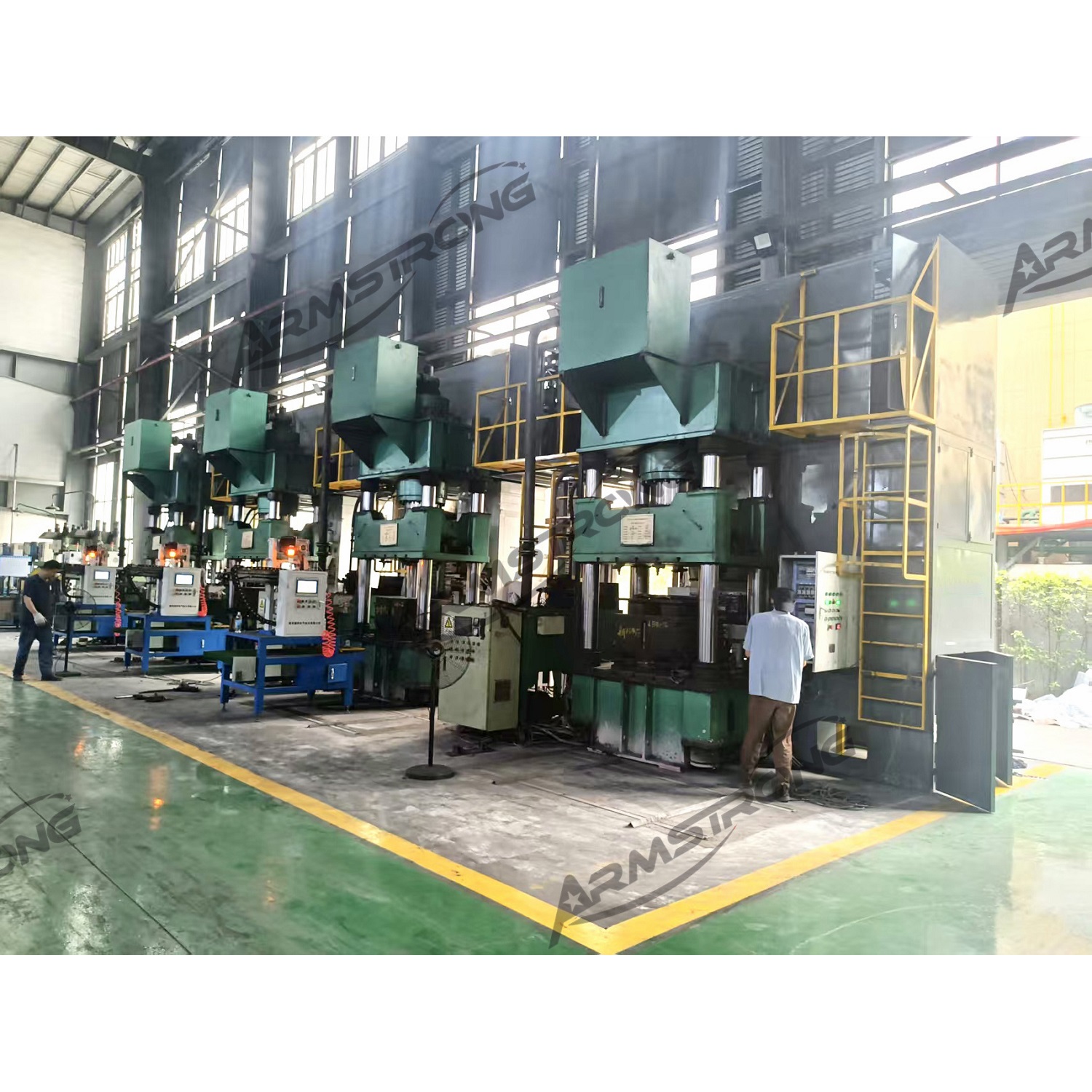

ഓട്ടോ ഹോട്ട് പ്രസ്സിംഗ് ലൈൻ

1. അപേക്ഷ:

ബ്രേക്ക് ലൈനിംഗ് ഉൽപാദനത്തിലെ ഏറ്റവും പ്രധാനപ്പെട്ട പ്രക്രിയയാണ് ഹോട്ട് പ്രസ്സിംഗ്. മെറ്റീരിയൽ ഫീഡിംഗ് & പ്രസ്സിംഗ് സമയത്ത്, ജോലിസ്ഥലം എല്ലായ്പ്പോഴും പൊടി നിറഞ്ഞതായിരിക്കും. ഉൽപാദന സമയത്ത് എല്ലാ തൊഴിലാളികളും സംരക്ഷണ മാസ്ക് ധരിക്കേണ്ടതുണ്ട്.

ഉൽപ്പാദനക്ഷമത മെച്ചപ്പെടുത്തുന്നതിനും തൊഴിൽ ചെലവ് കുറയ്ക്കുന്നതിനുമായി, ബ്രേക്ക് ലൈനിംഗിനായി ഞങ്ങൾ ഓട്ടോ പ്രസ്സിംഗ് ലൈൻ വികസിപ്പിക്കുന്നു. മുൻകാലങ്ങളിൽ, ഒരു തൊഴിലാളി ഒന്നോ രണ്ടോ പ്രസ്സ് മെഷീനുകളുടെ ചുമതല വഹിച്ചിരുന്നു, എന്നാൽ ഇപ്പോൾ ഒരു തൊഴിലാളിക്ക് ഒരു ഹോട്ട് പ്രസ്സിംഗ് ഓട്ടോമാറ്റിക് ലൈനിന്റെ (നാല് ഹോട്ട് പ്രസ്സ് മെഷീനുകൾ) ചുമതല വഹിക്കാൻ കഴിയും.

2. വരി ഘടന:

2.1 ഡെവലപ്പർഅസംസ്കൃത വസ്തുക്കൾ ട്രോളി ഫീഡിംഗ് ഉപകരണം

ഓരോ സൈക്കിളിലും മിക്സിംഗ് മെഷീനിൽ ഏകദേശം 250 കിലോഗ്രാം അസംസ്കൃത വസ്തുക്കൾ കലർത്താൻ കഴിയും. ഈ മിക്സിംഗ് ശേഷിയുമായി പൊരുത്തപ്പെടുന്നതിന്, 250 കിലോഗ്രാം ലോഡിംഗ് ശേഷിയുള്ള ഓട്ടോമാറ്റിക് ഫീഡിംഗ് ഉപകരണം ഞങ്ങൾ പ്രത്യേകം രൂപകൽപ്പന ചെയ്യുന്നു.

ഓട്ടോമാറ്റിക് ട്രോളി ഫീഡിംഗ് ഉപകരണം 250Kg (0.4m ³) സംഭരണ ശേഷിയുള്ള ഒരു പ്രത്യേക ട്രോളിയെ സ്വീകരിക്കുന്നു, കൂടാതെ ഒരു സ്റ്റീൽ വയർ റോപ്പ് (4 കയറുകൾ 10mm) തരത്തിലുള്ള എലിവേറ്റർ ഉപയോഗിച്ച് സമർപ്പിത ഫീഡിംഗ് ട്രോളിയെ ഉചിതമായ സ്ഥാനത്തേക്ക് ഉയർത്തുകയും തുടർന്ന് നിയുക്ത തിരശ്ചീന ദിശയിൽ മുന്നോട്ട് പോകുകയും ചെയ്യുന്നു. ട്രാക്കിലൂടെ രണ്ട് ചാനൽ വെയ്റ്റിംഗ് മെഷീനിലൂടെ ഫീഡിംഗ് ട്രോളിയുടെ പ്രവേശന കവാടത്തിലേക്ക് നീങ്ങുക, തുടർന്ന് ട്രോളിയുടെ അടിയിൽ നിന്ന് അസംസ്കൃത വസ്തുക്കൾ യാന്ത്രികമായി അൺലോഡ് ചെയ്യുക.

ഒരു സെറ്റ് മെറ്റീരിയൽ ഫീഡിംഗ് ഉപകരണത്തിന് പരമാവധി 4 യൂണിറ്റ് ഹോട്ട് പ്രസ്സിംഗ് മെഷീനുകളുമായി ബന്ധിപ്പിക്കാൻ കഴിയും. കൂടാതെ, ഈ നാല് ഹോട്ട് പ്രസ്സ് മെഷീനിന് ഒരേ സമയം 4 വ്യത്യസ്ത ഫോർമുലകൾ നിർമ്മിക്കാൻ കഴിയും.

അസംസ്കൃത വസ്തുക്കൾ തീറ്റുന്ന ട്രോളി

1.1 വർഗ്ഗീകരണംഓട്ടോമാറ്റിക് തൂക്കം, തീറ്റ, ഡിസ്ചാർജ് ഉപകരണം

ഈ ഉപകരണത്തിന് പ്രധാനമായും താഴെപ്പറയുന്ന പ്രവർത്തനങ്ങൾ ഉണ്ട്:

1.1.1 ആവശ്യാനുസരണം അസംസ്കൃത വസ്തുക്കളുടെ ഗ്രാം തൂക്കുക.

1.1.2 അസംസ്കൃത വസ്തുക്കൾ പൂപ്പൽ അറയിലേക്ക് നൽകുക & അറയിലെ മെറ്റീരിയൽ നിരപ്പാക്കുക

1.1.3 മോൾഡ് കാമ്പിൽ റിലീസ് ഏജന്റ് തളിക്കുക

1.1.4 മോൾഡ് കോർ മോൾഡിൽ വയ്ക്കുക

1.1.5 പൂർത്തിയായ ബ്രേക്ക് ലൈനിംഗ് പ്രസ് മെഷീനിൽ നിന്ന് വർക്ക്ടേബിളിലേക്ക് ഡിസ്ചാർജ് ചെയ്യുക.

ഓരോ ലെയർ പ്രസ്സിംഗിനും ഓട്ടോ ഡിവൈസ് സൈക്ലിംഗ് വർക്ക് ഉണ്ട്, തൊഴിലാളിക്ക് മാനുവൽ സ്പ്രേ റിലീസ് ഏജന്റ് സ്പ്രേ ചെയ്യേണ്ടതില്ല അല്ലെങ്കിൽ അസംസ്കൃത വസ്തുക്കൾ അച്ചിലേക്ക് ഒഴിക്കേണ്ടതില്ല. ഒരു പ്രസ്സ് മെഷീനിൽ ഒരു സെറ്റ് ഓട്ടോ വെയ്റ്റിംഗ്, ഫീഡിംഗ് & ഡിസ്ചാർജ് ഉപകരണം സജ്ജീകരിച്ചിരിക്കുന്നു.

2.3 വർഗ്ഗീകരണംഹോട്ട് പ്രസ്സ് മെഷീൻ

ബ്രേക്ക് ലൈനിംഗിനായി 500 ടൺ അല്ലെങ്കിൽ 630 ടൺ ഉപയോഗിക്കാൻ ഹോട്ട് പ്രസ്സ് മെഷീൻ നിർദ്ദേശിക്കുന്നു. സാധാരണയായി 8 ലെയറുകൾ 4 കാവിറ്റി തരത്തിലാണ് മോൾഡ് രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്.

3. ഞങ്ങളുടെ നേട്ടങ്ങൾ

3.1 ഉൽപ്പാദനക്ഷമത ഗണ്യമായി മെച്ചപ്പെടുത്തുന്നു: പരമ്പരാഗത സിംഗിൾ മെഷീൻ അല്ലെങ്കിൽ സെമി ഓട്ടോമേറ്റഡ് ഉൽപ്പാദന രീതികളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ഓട്ടോമേറ്റഡ് ഹോട്ട് പ്രസ്സിംഗ് ലൈനുകൾക്ക് തുടർച്ചയായ ഉൽപ്പാദനം കൈവരിക്കാൻ കഴിയും, ഇത് ഗണ്യമായി ഉൽപ്പാദനം വർദ്ധിപ്പിക്കുന്നു. ഓട്ടോമേഷനുശേഷം ഒരു ഷിഫ്റ്റ് ഔട്ട്പുട്ടിൽ ഒരു പ്രസ്സ് മെഷീൻ പരമ്പരാഗത 600 പീസുകളിൽ നിന്ന് ഏകദേശം 1000 പീസുകളായി വർദ്ധിച്ചതായി ഡാറ്റ കാണിക്കുന്നു.

3.2 മനുഷ്യശക്തി ആവശ്യകത കുറയ്ക്കുക: പരമ്പരാഗത സെമി-ഓട്ടോമാറ്റിക് മോഡിൽ, ഒരാൾക്ക് 1 അല്ലെങ്കിൽ 2 പ്രസ്സുകൾ മാത്രമേ പ്രവർത്തിപ്പിക്കാൻ കഴിയൂ, അതേസമയം പൂർണ്ണമായും ഓട്ടോമാറ്റിക് ഹോട്ട് പ്രസ്സിംഗ് ലൈനുകളിൽ, ഒരാൾക്ക് 1-2 ഓട്ടോ ലൈനുകൾ (4-8 പ്രസ്സുകൾ) പ്രവർത്തിപ്പിക്കാൻ കഴിയും, ഇത് തൊഴിൽ ചെലവ് വളരെയധികം കുറയ്ക്കുന്നു.

3.3 ഉൽപ്പന്ന ഗുണനിലവാരം മെച്ചപ്പെടുത്തൽ: ഓട്ടോമേറ്റഡ് ഉപകരണങ്ങൾ ഓരോ അമർത്തൽ സമയത്തിന്റെയും മർദ്ദത്തിന്റെയും കൃത്യമായ നിയന്ത്രണം ഉറപ്പാക്കുന്നു, തൂക്ക ഉപകരണങ്ങൾ കൃത്യമായ അസംസ്കൃത വസ്തുക്കളുടെ അനുപാതങ്ങൾ ഉറപ്പാക്കുന്നു, മനുഷ്യ പ്രവർത്തന പിശകുകൾ കുറയ്ക്കുന്നു, ഉൽപ്പന്ന സ്ഥിരതയും സ്ഥിരതയും മെച്ചപ്പെടുത്തുന്നു.

3.4 തൊഴിൽ അന്തരീക്ഷം മെച്ചപ്പെടുത്തൽ: പരമ്പരാഗത ഉൽപ്പാദന രീതികളിൽ, തൊഴിലാളികൾ ഉയർന്ന താപനിലയിലും ഉയർന്ന പൊടിപടലങ്ങളിലും ജോലി ചെയ്യേണ്ടതുണ്ട്. ഓട്ടോമേറ്റഡ് ഉൽപ്പാദന ലൈനുകൾ ദോഷകരമായ പരിതസ്ഥിതികളിലേക്കുള്ള നേരിട്ടുള്ള എക്സ്പോഷർ കുറയ്ക്കുകയും തൊഴിലാളികളുടെ ആരോഗ്യം സംരക്ഷിക്കുകയും ചെയ്യുന്നു.

3.5 കൃത്യത മെച്ചപ്പെടുത്തുക: പാർട്ടീഷനുകളുടെ മാനുവൽ ലോഡിംഗുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ഓട്ടോമേറ്റഡ് ഉപകരണങ്ങൾക്ക് പാർട്ടീഷനുകൾക്കും പൂപ്പൽ അറകൾക്കും ഇടയിലുള്ള വിടവിന്റെ കൃത്യമായ നിയന്ത്രണം ഉറപ്പാക്കാനും ഡ്രം ബ്രേക്ക് പാഡുകളുടെ രൂപീകരണ കൃത്യത മെച്ചപ്പെടുത്താനും തുടർന്നുള്ള പ്രോസസ്സിംഗ് വോളിയം കുറയ്ക്കാനും കഴിയും.

3.6 സമഗ്രമായ ഉൽപ്പാദനച്ചെലവ് കുറയ്ക്കുക - ഉപകരണ നിക്ഷേപം പ്രാധാന്യമർഹിക്കുന്നതാണെങ്കിലും, ദീർഘകാലാടിസ്ഥാനത്തിൽ, ഉൽപ്പാദനക്ഷമത മെച്ചപ്പെടുത്തുന്നതിലൂടെയും, അധ്വാനം കുറയ്ക്കുന്നതിലൂടെയും, ഊർജ്ജ ഉപഭോഗം കുറയ്ക്കുന്നതിലൂടെയും, അസംസ്കൃത വസ്തുക്കളുടെ ഉപയോഗം വർദ്ധിപ്പിക്കുന്നതിലൂടെയും ഓരോ ബ്രേക്ക് പാഡിന്റെയും ഉൽപ്പാദനച്ചെലവ് ഗണ്യമായി കുറയ്ക്കാൻ കഴിയും.