အော်တိုပူဖိလိုင်း

1. လျှောက်လွှာ:

ဘရိတ်အတွင်းသားထုတ်လုပ်မှုတွင် အပူပေးဖိခြင်းသည် အရေးကြီးဆုံးလုပ်ငန်းစဉ်ဖြစ်သည်။ ပစ္စည်းထည့်ခြင်းနှင့် ဖိခြင်းပြုလုပ်နေစဉ်အတွင်း အလုပ်လုပ်သည့်နေရာသည် ဖုန်ထူနေတတ်သည်။ ထုတ်လုပ်မှုကာလအတွင်း အလုပ်သမားအားလုံးသည် အကာအကွယ်မျက်နှာဖုံးဝတ်ဆင်ရန် လိုအပ်သည်။

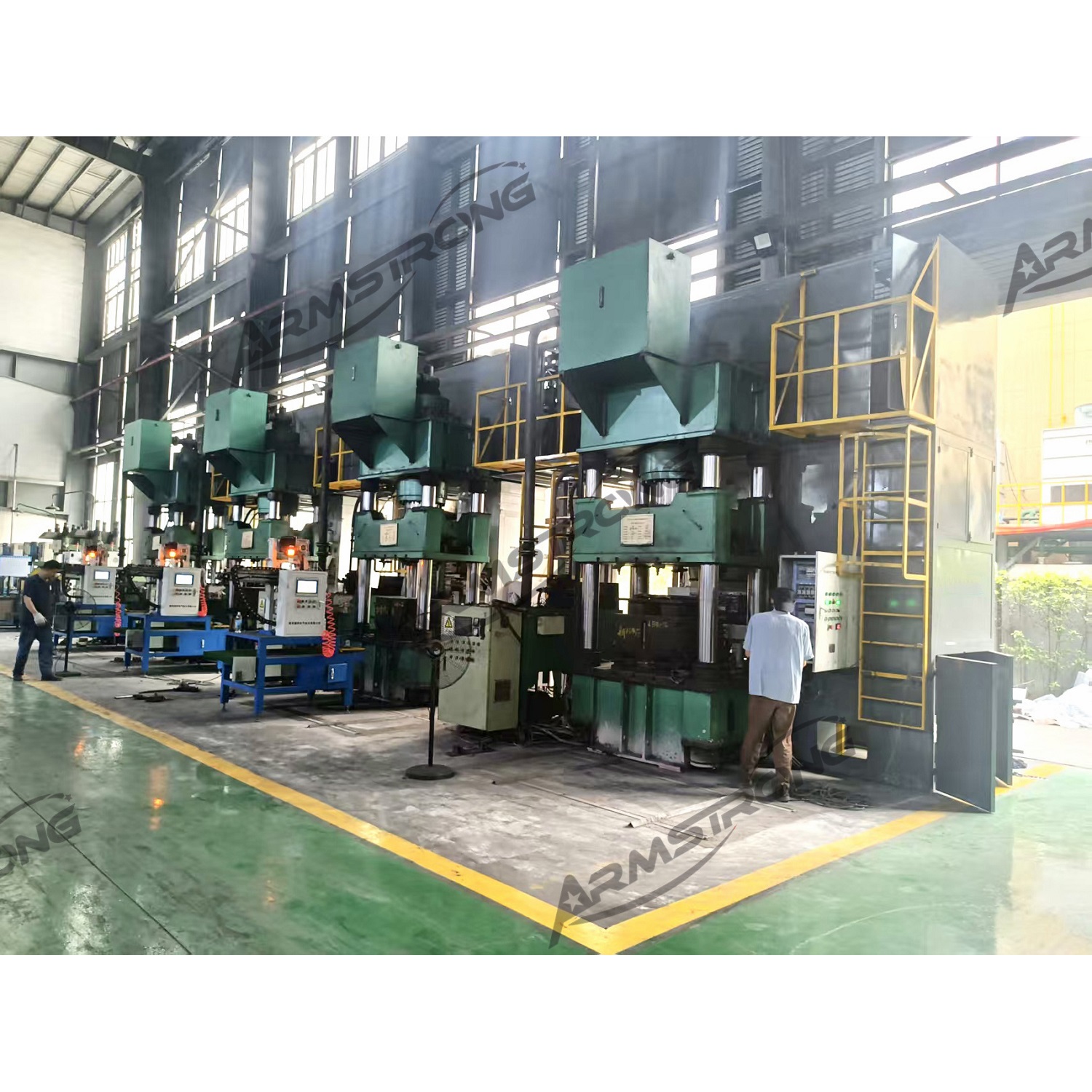

ထုတ်လုပ်မှုထိရောက်မှုတိုးတက်စေရန်နှင့် အလုပ်သမားကုန်ကျစရိတ်များကို လျှော့ချရန်အတွက်၊ ကျွန်ုပ်တို့သည် ဘရိတ်လိုင်းအတွက် အလိုအလျောက်ဖိစက်လိုင်းကို တီထွင်ခဲ့ပါသည်။ ယခင်က အလုပ်သမားတစ်ဦးသည် ဖိစက်တစ်ခု သို့မဟုတ် နှစ်ခုကို တာဝန်ယူခဲ့ရသော်လည်း ယခုအခါ အလုပ်သမားတစ်ဦးသည် ပူပြင်းသောဖိစက် အလိုအလျောက်လိုင်းတစ်ခု (ပူပြင်းသောဖိစက်လေးခု) ကို တာဝန်ယူနိုင်ပါပြီ။

2. လိုင်းဖွဲ့စည်းပုံ-

၂.၁ကုန်ကြမ်းလှည်းကျွေးသည့်ကိရိယာ

ရောနှောစက်သည် လည်ပတ်မှုတစ်ခုစီတွင် ကုန်ကြမ်း ၂၅၀ ကီလိုဂရမ်ခန့် ရောနှောနိုင်သည်။ ဤရောနှောစွမ်းရည်နှင့် လိုက်လျောညီထွေဖြစ်အောင် ကျွန်ုပ်တို့သည် ၂၅၀ ကီလိုဂရမ် တင်ဆောင်နိုင်သော အလိုအလျောက်အစာကျွေးသည့်ကိရိယာကို အထူးဒီဇိုင်းထုတ်ထားသည်။

အလိုအလျောက် ထရော်လီ အစာကျွေးသည့် ကိရိယာသည် ၂၅၀ ကီလိုဂရမ် (၀.၄ မီတာ ၃) သိုလှောင်နိုင်စွမ်းရှိသော သီးသန့်ထရော်လီကို အသုံးပြုထားပြီး သံမဏိဝါယာကြိုး (၁၀ မီလီမီတာ ကြိုး ၄ ချောင်း) အမျိုးအစား ဓာတ်လှေကားကို အသုံးပြု၍ သီးသန့်အစာကျွေးသည့် ထရော်လီကို သင့်လျော်သောနေရာသို့ မြှင့်တင်ပြီးနောက် သတ်မှတ်ထားသော အလျားလိုက် ဦးတည်ချက်အတိုင်း ဆက်လက်လုပ်ဆောင်သည်။ လမ်းကြောင်းမှတစ်ဆင့် လမ်းကြောင်းနှစ်ခုပါ အလေးချိန်စက်ပေါ်ရှိ အစာကျွေးသည့် ထရော်လီ၏ ဝင်ပေါက်သို့ ရွှေ့ပြီးနောက် ထရော်လီအောက်ခြေမှ ကုန်ကြမ်းများကို အလိုအလျောက် ချပေးသည်။

ပစ္စည်းကျွေးသည့်ကိရိယာတစ်စုံသည် အပူဖိစက် ၄ ခုနှင့် ချိတ်ဆက်နိုင်သည်။ ထို့အပြင်၊ ဤအပူဖိစက်လေးခုသည် တစ်ချိန်တည်းတွင် ဖော်မြူလာ ၄ မျိုး ထုတ်လုပ်နိုင်သည်။

ကုန်ကြမ်းအစာကျွေးလှည်း

၁.၁အလိုအလျောက်အလေးချိန်၊ ကျွေးမွေးခြင်းနှင့် ထုတ်လွှတ်ခြင်းကိရိယာ

ဤကိရိယာတွင် အဓိကအားဖြင့် အောက်ပါလုပ်ဆောင်ချက်များ ပါရှိသည်-

၁.၁.၁ တောင်းဆိုထားသော ကုန်ကြမ်းပစ္စည်း ဂရမ်များကို ချိန်တွယ်ပါ။

၁.၁.၂ ကုန်ကြမ်းပစ္စည်းများကို မှိုအခေါင်းပေါက်ထဲသို့ ထည့်သွင်းပြီး ပစ္စည်းကို အခေါင်းပေါက်ထဲတွင် ညှိပါ။

၁.၁.၃ မှိုအူတိုင်ပေါ်တွင် ထုတ်လွှတ်သည့်ပစ္စည်းကို ဖြန်းပါ။

၁.၁.၄ မှိုအူတိုင်ကို မှိုထဲတွင်ထည့်ပါ

၁.၁.၅ ပြီးစီးသွားသော ဘရိတ်အလွှာကို ဖိစက်မှ အလုပ်စားပွဲသို့ ထုတ်လွှတ်ပါ။

ဖိစက်တစ်ခုတွင် အလိုအလျောက် ကိရိယာသည် အလွှာတစ်ခုစီအတွက် လည်ပတ်အလုပ်လုပ်ပြီး အလုပ်သမားများသည် လက်ဖြင့် ထုတ်လွှတ်သည့် အေးဂျင့်ကို ဖြန်းရန် သို့မဟုတ် မှိုထဲသို့ ကုန်ကြမ်းများကို လောင်းရန် မလိုအပ်ပါ။ ဖိစက်တစ်ခုတွင် အလိုအလျောက် အလေးချိန်၊ အစာကျွေးခြင်းနှင့် ထုတ်လွှတ်ခြင်း ကိရိယာတစ်စုံ တပ်ဆင်ထားသည်။

၂.၃ပူပြင်းသောပုံနှိပ်စက်

ဘရိတ်အတွင်းသားအတွက် 500T သို့မဟုတ် 630T ကို hot press စက်က အကြံပြုထားပါတယ်။ မှိုကို ပုံမှန်အားဖြင့် အလွှာ ၈ လွှာ၊ အပေါက် ၄ ခုပါ အမျိုးအစားအဖြစ် ဒီဇိုင်းထုတ်ထားပါတယ်။

3. ကျွန်ုပ်တို့၏ အားသာချက်များ

၃.၁ ထုတ်လုပ်မှုထိရောက်မှုကို သိသိသာသာတိုးတက်စေခြင်း- အလိုအလျောက် အပူပေးဖိစက်လိုင်းများသည် စဉ်ဆက်မပြတ်ထုတ်လုပ်မှုကို ရရှိနိုင်ပြီး ရိုးရာစက်တစ်လုံးတည်း သို့မဟုတ် တစ်ပိုင်းအလိုအလျောက် ထုတ်လုပ်မှုနည်းလမ်းများနှင့် နှိုင်းယှဉ်ပါက အထွက်နှုန်းကို သိသိသာသာ တိုးမြှင့်ပေးပါသည်။ အလိုအလျောက်လုပ်ဆောင်ပြီးနောက် အဆိုင်းတစ်ခုလျှင် အထွက်နှုန်းကို ရိုးရာအလုံး ၆၀၀ မှ ၁၀၀၀ ခန့်အထိ တိုးမြှင့်ထုတ်လုပ်နိုင်ကြောင်း အချက်အလက်များအရ သိရသည်။

၃.၂ လူအင်အားလိုအပ်ချက်ကို လျှော့ချခြင်း- ရိုးရာ semi-automatic မုဒ်တွင် လူတစ်ဦးသည် စက် ၁ ခု သို့မဟုတ် ၂ ခုကိုသာ လည်ပတ်နိုင်ပြီး၊ အပြည့်အဝ အလိုအလျောက် hot pressing လိုင်းများတွင် လူတစ်ဦးသည် auto line ၁-၂ ခု (စက် ၄-၈ ခု) ကို လည်ပတ်နိုင်သောကြောင့် အလုပ်သမားကုန်ကျစရိတ်ကို သိသိသာသာ လျှော့ချပေးပါသည်။

၃.၃ ထုတ်ကုန်အရည်အသွေး မြှင့်တင်ခြင်း- အလိုအလျောက်စက်ပစ္စည်းများသည် ဖိသိပ်ချိန်နှင့် ဖိအားတစ်ခုစီကို တိကျစွာထိန်းချုပ်နိုင်ကြောင်း သေချာစေပြီး၊ အလေးချိန်ကိရိယာများသည် တိကျသောကုန်ကြမ်းအချိုးအစားများကို သေချာစေကာ၊ လူ့လည်ပတ်မှုအမှားများကို လျှော့ချပေးပြီး ထုတ်ကုန်၏ ညီညွတ်မှုနှင့် တည်ငြိမ်မှုကို တိုးတက်စေပါသည်။

၃.၄ အလုပ်ခွင်ပတ်ဝန်းကျင် တိုးတက်ကောင်းမွန်စေခြင်း- ရိုးရာထုတ်လုပ်မှုပုံစံများအောက်တွင် အလုပ်သမားများသည် အပူချိန်မြင့်မားပြီး ဖုန်ထူသောပတ်ဝန်းကျင်တွင် အလုပ်လုပ်ရန် လိုအပ်ပါသည်။ အလိုအလျောက်ထုတ်လုပ်မှုလိုင်းများသည် အန္တရာယ်ရှိသောပတ်ဝန်းကျင်များနှင့် တိုက်ရိုက်ထိတွေ့မှုကို လျှော့ချပေးပြီး အလုပ်သမားများ၏ကျန်းမာရေးကို ကာကွယ်ပေးပါသည်။

၃.၅ တိကျမှုကို မြှင့်တင်ပါ- ကန့်လန့်ကာများကို လက်ဖြင့်တင်ခြင်းနှင့် နှိုင်းယှဉ်ပါက အလိုအလျောက်စက်ကိရိယာများသည် ကန့်လန့်ကာများနှင့် မှိုအခေါင်းပေါက်များကြားရှိ ကွာဟချက်ကို တိကျစွာထိန်းချုပ်နိုင်စေပြီး ဒရမ်ဘရိတ်ပြားများ၏ ပုံသွင်းတိကျမှုကို မြှင့်တင်ပေးကာ နောက်ဆက်တွဲ လုပ်ဆောင်သည့်ပမာဏကို လျှော့ချပေးနိုင်ပါသည်။

၃.၆ အလုံးစုံထုတ်လုပ်မှုကုန်ကျစရိတ်များကို လျှော့ချပါ - စက်ပစ္စည်းရင်းနှီးမြှုပ်နှံမှုသည် များစွာအရေးပါသော်လည်း ရေရှည်တွင် ထုတ်လုပ်မှုထိရောက်မှုကို မြှင့်တင်ခြင်း၊ အလုပ်သမားလျှော့ချခြင်း၊ စွမ်းအင်သုံးစွဲမှုကို လျှော့ချခြင်းနှင့် ကုန်ကြမ်းအသုံးပြုမှုကို တိုးမြှင့်ခြင်းဖြင့် ဘရိတ်ပြားတစ်ခုစီ၏ ထုတ်လုပ်မှုကုန်ကျစရိတ်ကို သိသိသာသာ လျှော့ချနိုင်သည်။