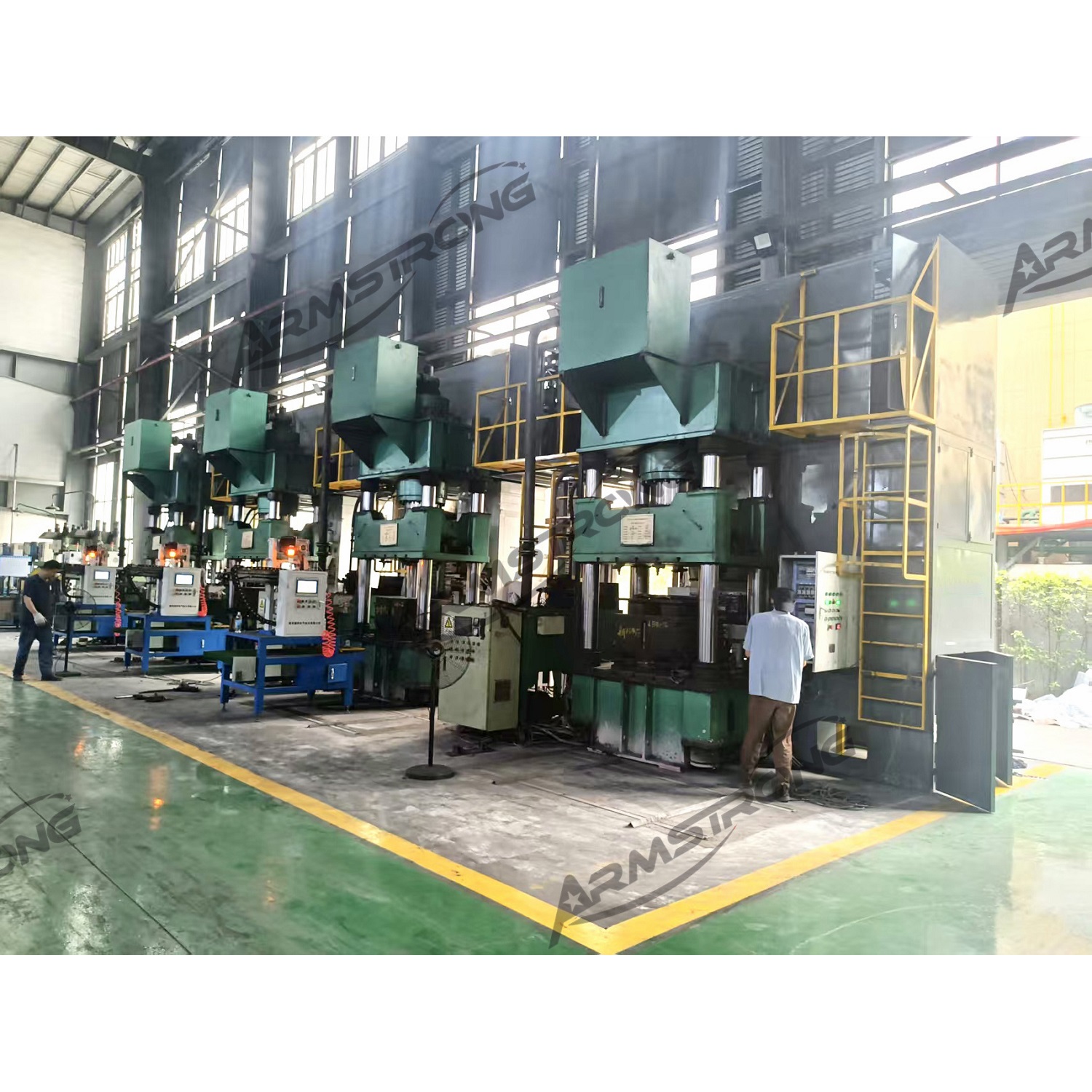

Automatisk varmpresselinje

1. Søknad:

Varmpressing er den viktigste prosessen i produksjonen av bremsebelegg. Arbeidsområdet er alltid støvete under materialmating og pressing. Alle arbeidere må bruke beskyttelsesmasker under produksjonen.

For å forbedre produksjonseffektiviteten og redusere lønnskostnadene har vi utviklet den automatiske presselinjen for bremsebelegg. Tidligere hadde én arbeider ansvaret for én eller to pressemaskiner, men nå kan én arbeider ha ansvaret for én automatisk varmpresselinje (fire varmpressemaskiner).

2. Linjekomposisjon:

2.1Råvarevognmatingsenhet

Blandemaskinen kan blande rundt 250 kg råmateriale i hver syklus. For å tilpasse oss denne blandekapasiteten har vi spesielt utviklet den automatiske mateenheten med en lastekapasitet på 250 kg.

Den automatiske vognmatingsenheten bruker en dedikert vogn med en lagringskapasitet på 250 kg (0,4 m³), og bruker en heis av ståltautypen (4 tau 10 mm) for å løfte den dedikerte matingsvognen til riktig posisjon og deretter fortsette i den angitte horisontale retningen. Beveg deg til inngangen til matingsvognen på den tokanals veiemaskinen gjennom skinnen, og loss deretter automatisk råmaterialet fra vognbunnen.

Ett sett med materialmatingsenheter kan kobles til maks. 4 enheter med varmpressemaskiner. I tillegg kan denne varmepressen med fire enheter produsere 4 forskjellige formler samtidig.

Råmaterialefôringsvogn

1.1Automatisk veiing, mating og tømmingsenhet

Denne enheten har hovedsakelig følgende funksjoner:

1.1.1 Vei det forespurte råmaterialet i gram

1.1.2 Mat råmaterialet inn i formhulrommet og jevn ut materialet i hulrommet

1.1.3 Spray slippmiddelet på formkjernen

1.1.4 Plasser formkjernen i formen

1.1.5 Tøm det ferdige bremsebelegget fra pressemaskinen til arbeidsbordet

Den automatiske enheten sykler for hvert lagpressing, slik at arbeideren ikke trenger å spraye slippmiddel manuelt eller helle råmateriale i formen. Én pressemaskin er utstyrt med ett sett med automatisk veiing, mating og utlading.

2.3Varmpressemaskin

Varmpressemaskiner anbefaler å bruke 500 tonn eller 630 tonn til bremsebelegg. Formen er vanligvis utformet som en type med 8 lag og 4 hulrom.

3. Våre fordeler

3.1 Betydelig forbedring av produksjonseffektiviteten: Automatiserte varmpresselinjer kan oppnå kontinuerlig produksjon, noe som øker produksjonen betydelig sammenlignet med tradisjonelle énmaskin- eller halvautomatiserte produksjonsmetoder. Dataene viser at produksjonen fra én presse per skift har økt fra de tradisjonelle 600 stykkene til rundt 1000 stykker etter automatisering.

3.2 Reduser arbeidskraftbehovet: I tradisjonell halvautomatisk modus kan én person bare betjene 1 eller 2 presser, mens i helautomatiske varmpresselinjer kan én person betjene 1–2 automatiske linjer (4–8 presser), noe som reduserer arbeidskostnadene betraktelig.

3.3 Forbedring av produktkvaliteten: Automatisert utstyr sikrer presis kontroll over hver pressetid og trykk, veieinnretninger sikrer nøyaktige råvareforhold, reduserer menneskelige driftsfeil og forbedrer produktets konsistens og stabilitet.

3.4 Forbedring av arbeidsmiljøet: Under tradisjonelle produksjonsmetoder må arbeidere arbeide i miljøer med høy temperatur og mye støv. Automatiserte produksjonslinjer reduserer direkte eksponering for skadelige miljøer og beskytter arbeidernes helse.

3.5 Forbedre nøyaktigheten: Sammenlignet med manuell lasting av skillevegger, kan automatisert utstyr sikre presis kontroll av gapet mellom skillevegger og formhulrom, forbedre formingsnøyaktigheten til trommelbremseklosser og redusere påfølgende prosesseringsvolum.

3.6 Reduser de totale produksjonskostnadene - Selv om utstyrsinvesteringene er betydelige, kan produksjonskostnadene for hver bremsekloss reduseres betydelig på lang sikt ved å forbedre produksjonseffektiviteten, redusere arbeidskraft, senke energiforbruket og øke råvareutnyttelsen.