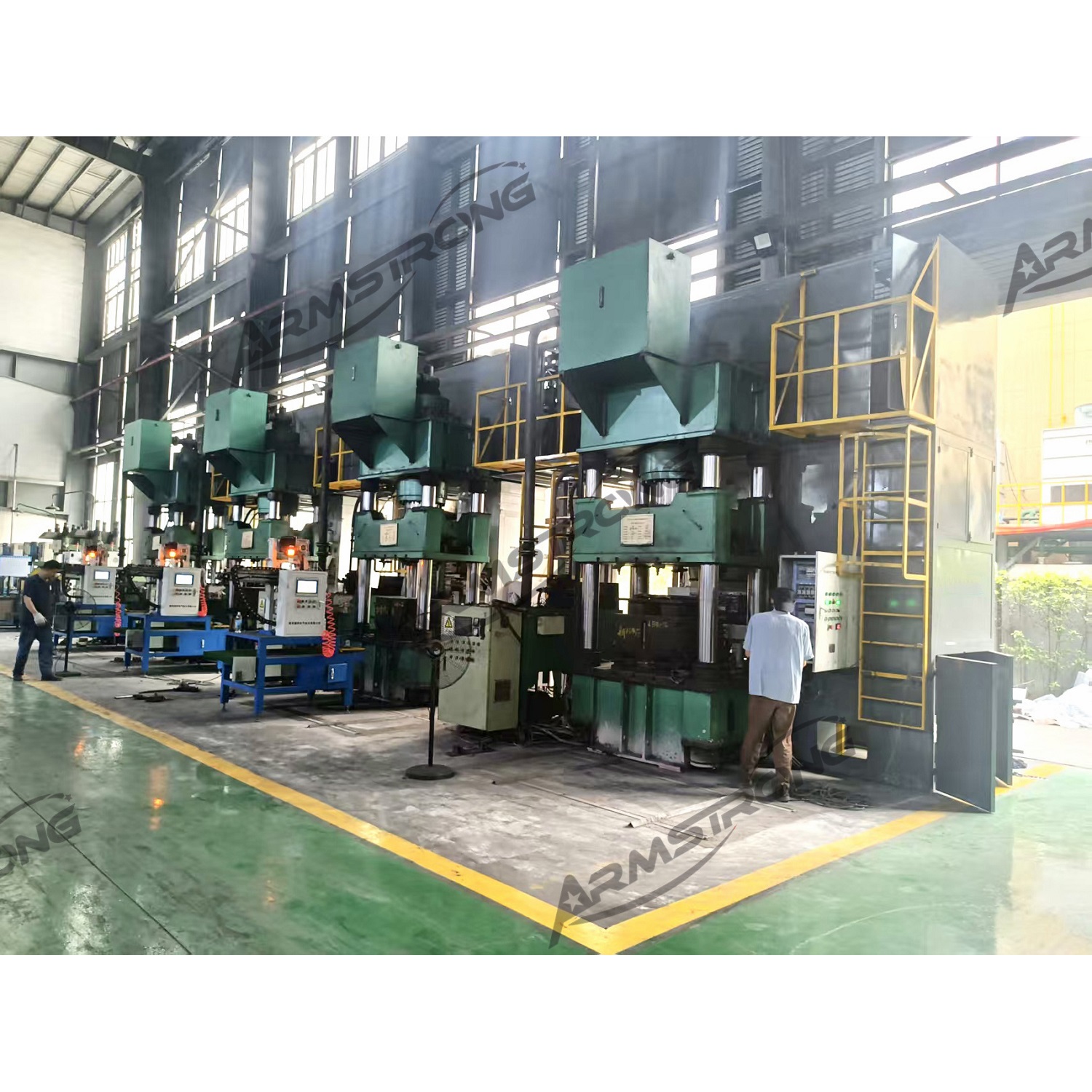

ଅଟୋ ହଟ୍ ପ୍ରେସିଂ ଲାଇନ

1. ପ୍ରୟୋଗ:

ବ୍ରେକ୍ ଲାଇନିଂ ଉତ୍ପାଦନର ସବୁଠାରୁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ପ୍ରକ୍ରିୟା ହେଉଛି ଗରମ ପ୍ରେସିଂ। ସାମଗ୍ରୀ ଫିଡିଂ ଏବଂ ପ୍ରେସିଂ ସମୟରେ, କାର୍ଯ୍ୟକ୍ଷେତ୍ର ସର୍ବଦା ଧୂଳିମୟ ଥାଏ। ଉତ୍ପାଦନ ସମୟରେ ସମସ୍ତ ଶ୍ରମିକଙ୍କୁ ସୁରକ୍ଷାମୂଳକ ମାସ୍କ ପିନ୍ଧିବା ଆବଶ୍ୟକ।

ଉତ୍ପାଦନ ଦକ୍ଷତା ବୃଦ୍ଧି କରିବା ଏବଂ ଶ୍ରମ ଖର୍ଚ୍ଚ ହ୍ରାସ କରିବା ପାଇଁ, ଆମେ ବ୍ରେକ୍ ଲାଇନିଂ ପାଇଁ ଅଟୋ ପ୍ରେସିଂ ଲାଇନ ବିକଶିତ କରୁଛୁ। ପୂର୍ବରୁ, ଜଣେ ଶ୍ରମିକ ଗୋଟିଏ କିମ୍ବା ଦୁଇଟି ପ୍ରେସ୍ ମେସିନ୍ ଦାୟିତ୍ୱରେ ଥିଲେ, କିନ୍ତୁ ଏବେ ଜଣେ ଶ୍ରମିକ ଗୋଟିଏ ହଟ୍ ପ୍ରେସିଂ ସ୍ୱୟଂଚାଳିତ ଲାଇନ (ଚାରୋଟି ହଟ୍ ପ୍ରେସ୍ ମେସିନ୍) ଦାୟିତ୍ୱରେ ରହିପାରିବେ।

2. ରେଖା ଗଠନ:

୨.୧କଞ୍ଚାମାଲ ଟ୍ରଲି ଖାଇବା ଉପକରଣ

ପ୍ରତ୍ୟେକ ଚକ୍ରରେ ମିଶ୍ରଣ ମେସିନ୍ ପ୍ରାୟ 250 କିଲୋଗ୍ରାମ କଞ୍ଚାମାଲ ମିଶ୍ରଣ କରିପାରିବ। ଏହି ମିଶ୍ରଣ କ୍ଷମତା ସହିତ ଖାପ ଖୁଆଇବା ପାଇଁ, ଆମେ ବିଶେଷ ଭାବରେ 250 କିଲୋଗ୍ରାମ ଲୋଡିଂ କ୍ଷମତା ସହିତ ସ୍ୱୟଂଚାଳିତ ଫିଡିଂ ଡିଭାଇସ୍ ଡିଜାଇନ୍ କରୁ।

ସ୍ୱୟଂଚାଳିତ ଟ୍ରଲି ଫିଡିଂ ଡିଭାଇସ୍ 250Kg (0.4m ³) ସଂରକ୍ଷଣ କ୍ଷମତା ସହିତ ଏକ ଉତ୍ସର୍ଗୀକୃତ ଟ୍ରଲି ଗ୍ରହଣ କରେ, ଏବଂ ଉତ୍ସର୍ଗୀକୃତ ଫିଡିଂ ଟ୍ରଲିକୁ ଉପଯୁକ୍ତ ସ୍ଥାନକୁ ଉଠାଇବା ପାଇଁ ଏକ ଷ୍ଟିଲ୍ ତାର ରଶି (4 ରଶି 10mm) ପ୍ରକାରର ଲିଫ୍ଟ ବ୍ୟବହାର କରେ ଏବଂ ତାପରେ ନିର୍ଦ୍ଦିଷ୍ଟ ଭୂସମାନ୍ତର ଦିଗରେ ଅଗ୍ରସର ହୁଏ। ଟ୍ରାକ୍ ମାଧ୍ୟମରେ ଦୁଇଟି ଚ୍ୟାନେଲ ଓଜନ ମେସିନରେ ଫିଡିଂ ଟ୍ରଲିର ପ୍ରବେଶ ପଥକୁ ଯାଆନ୍ତୁ, ଏବଂ ତାପରେ ସ୍ୱୟଂଚାଳିତ ଭାବରେ ଟ୍ରଲି ତଳୁ କଞ୍ଚାମାଲ ଅନଲୋଡ୍ କରନ୍ତୁ।

ଗୋଟିଏ ସେଟ୍ ସାମଗ୍ରୀ ଫିଡିଂ ଡିଭାଇସ୍ ସର୍ବାଧିକ 4 ୟୁନିଟ୍ ଗରମ ପ୍ରେସିଂ ମେସିନ୍ ସହିତ ସଂଯୋଗ କରିପାରିବ। ଏହା ସହିତ, ଏହି ଚାରୋଟି ଗରମ ପ୍ରେସ୍ ମେସିନ୍ ଏକା ସମୟରେ 4ଟି ଭିନ୍ନ ଫର୍ମୁଲା ଉତ୍ପାଦନ କରିପାରିବ।

କଞ୍ଚାମାଲ ଖାଇବା ଟ୍ରଲି

୧.୧ସ୍ୱୟଂଚାଳିତ ଓଜନ, ଖାଦ୍ୟ ଏବଂ ଡିସଚାର୍ଜିଂ ଡିଭାଇସ୍

ଏହି ଡିଭାଇସରେ ମୁଖ୍ୟତଃ ନିମ୍ନଲିଖିତ କାର୍ଯ୍ୟଗୁଡ଼ିକ ଅଛି:

୧.୧.୧ ଅନୁରୋଧିତ କଞ୍ଚାମାଲ ଗ୍ରାମ ଓଜନ କରନ୍ତୁ

୧.୧.୨ କଞ୍ଚାମାଲକୁ ଛାଞ୍ଚ ଗୁହାରେ ଖାଇବାକୁ ଦେବା ଏବଂ ଗୁହାରେ ସାମଗ୍ରୀକୁ ସମତଳ କରିବା

୧.୧.୩ ମୋଲ୍ଡ କୋରରେ ରିଲିଜ୍ ଏଜେଣ୍ଟ ସ୍ପ୍ରେ କରନ୍ତୁ।

୧.୧.୪ ଛାଞ୍ଚରେ ଛାଞ୍ଚ କୋର ରଖନ୍ତୁ।

୧.୧.୫ ପ୍ରେସ୍ ମେସିନ୍ ରୁ କାର୍ଯ୍ୟକ୍ଷମ ଟେବୁଲକୁ ସମାପ୍ତ ବ୍ରେକ୍ ଲାଇନିଂକୁ ଡିସଚାର୍ଜ କରନ୍ତୁ।

ପ୍ରତ୍ୟେକ ସ୍ତର ଚାପିବା ପାଇଁ ଅଟୋ ଡିଭାଇସ୍ ସାଇକେଲିଂ କାମ କରେ, କର୍ମଚାରୀଙ୍କୁ ମାନୁଆଲ୍ ସ୍ପ୍ରେ ରିଲିଜ୍ ଏଜେଣ୍ଟ କିମ୍ବା ଛାଞ୍ଚରେ କଞ୍ଚାମାଲ ଢାଳିବାର ଆବଶ୍ୟକତା ନାହିଁ। ଗୋଟିଏ ପ୍ରେସ୍ ମେସିନ୍ ଗୋଟିଏ ସେଟ୍ ଅଟୋ ଓଜନ, ଖାଇବା ଏବଂ ଡିସଚାର୍ଜିଂ ଡିଭାଇସ୍ ସହିତ ସଜ୍ଜିତ।

୨.୩ହଟ୍ ପ୍ରେସ୍ ମେସିନ୍

ହଟ୍ ପ୍ରେସ୍ ମେସିନ୍ ବ୍ରେକ୍ ଲାଇନିଂ ପାଇଁ 500 ଟନ୍ କିମ୍ବା 630T ବ୍ୟବହାର କରିବାକୁ ପରାମର୍ଶ ଦିଏ। ଛାଞ୍ଚଟି ସାଧାରଣତଃ 8 ସ୍ତର 4 ଖୋଳା ପ୍ରକାର ଭାବରେ ଡିଜାଇନ୍ କରାଯାଇଥାଏ।

3. ଆମର ସୁବିଧାଗୁଡ଼ିକ

୩.୧ ଉତ୍ପାଦନ ଦକ୍ଷତାରେ ଉଲ୍ଲେଖନୀୟ ଉନ୍ନତି: ସ୍ୱୟଂଚାଳିତ ହଟ୍ ପ୍ରେସିଂ ଲାଇନଗୁଡ଼ିକ ନିରନ୍ତର ଉତ୍ପାଦନ ହାସଲ କରିପାରିବ, ପାରମ୍ପରିକ ଏକକ ମେସିନ୍ କିମ୍ବା ଅର୍ଦ୍ଧ ସ୍ୱୟଂଚାଳିତ ଉତ୍ପାଦନ ପଦ୍ଧତି ତୁଳନାରେ ଉଲ୍ଲେଖନୀୟ ଭାବରେ ଉତ୍ପାଦନ ବୃଦ୍ଧି କରିପାରେ। ତଥ୍ୟ ଦର୍ଶାଉଛି ଯେ ସ୍ୱୟଂଚାଳିତ ହେବା ପରେ ପ୍ରତି ସିଫ୍ଟରେ ଗୋଟିଏ ପ୍ରେସ୍ ମେସିନ୍ ଉତ୍ପାଦନ ପାରମ୍ପରିକ 600 ଖଣ୍ଡରୁ ପ୍ରାୟ 1000 ଖଣ୍ଡକୁ ବୃଦ୍ଧି ପାଇଛି।

୩.୨ ମାନବଶକ୍ତି ଚାହିଦା ହ୍ରାସ କରନ୍ତୁ: ପାରମ୍ପରିକ ଅର୍ଦ୍ଧ-ସ୍ୱୟଂଚାଳିତ ମୋଡ୍ରେ, ଜଣେ ବ୍ୟକ୍ତି କେବଳ ୧ କିମ୍ବା ୨ ଟି ପ୍ରେସ୍ ଚଲାଇପାରିବେ, ଯେତେବେଳେ ସମ୍ପୂର୍ଣ୍ଣ ସ୍ୱୟଂଚାଳିତ ହଟ୍ ପ୍ରେସ୍ ଲାଇନ୍ରେ, ଜଣେ ବ୍ୟକ୍ତି ୧-୨ ଟି ସ୍ୱୟଂଚାଳିତ ଲାଇନ୍ (୪-୮ ଟି ପ୍ରେସ୍) ଚଲାଇପାରିବେ, ଯାହା ଶ୍ରମ ଖର୍ଚ୍ଚକୁ ବହୁ ପରିମାଣରେ ହ୍ରାସ କରିଥାଏ।

୩.୩ ଉତ୍ପାଦର ଗୁଣବତ୍ତା ଉନ୍ନତ କରିବା: ସ୍ୱୟଂଚାଳିତ ଉପକରଣଗୁଡ଼ିକ ପ୍ରତ୍ୟେକ ଚାପ ସମୟ ଏବଂ ଚାପର ସଠିକ୍ ନିୟନ୍ତ୍ରଣ ସୁନିଶ୍ଚିତ କରେ, ଓଜନ ଉପକରଣଗୁଡ଼ିକ ସଠିକ କଞ୍ଚାମାଲ ଅନୁପାତ ସୁନିଶ୍ଚିତ କରେ, ମାନବ କାର୍ଯ୍ୟକ୍ଷମ ତ୍ରୁଟି ହ୍ରାସ କରେ, ଏବଂ ଉତ୍ପାଦ ସ୍ଥିରତା ଏବଂ ସ୍ଥିରତାକୁ ଉନ୍ନତ କରେ।

୩.୪ କାର୍ଯ୍ୟ ପରିବେଶରେ ଉନ୍ନତି ଆଣିବା: ପାରମ୍ପରିକ ଉତ୍ପାଦନ ପଦ୍ଧତି ଅନୁଯାୟୀ, ଶ୍ରମିକମାନଙ୍କୁ ଉଚ୍ଚ ତାପମାତ୍ରା ଏବଂ ଉଚ୍ଚ ଧୂଳିମୟ ପରିବେଶରେ କାମ କରିବାକୁ ପଡ଼ିଥାଏ। ସ୍ୱୟଂଚାଳିତ ଉତ୍ପାଦନ ଲାଇନଗୁଡ଼ିକ କ୍ଷତିକାରକ ପରିବେଶର ସିଧାସଳଖ ସଂସ୍ପର୍ଶକୁ ହ୍ରାସ କରେ ଏବଂ ଶ୍ରମିକଙ୍କ ସ୍ୱାସ୍ଥ୍ୟକୁ ସୁରକ୍ଷା ଦିଏ।

୩.୫ ସଠିକତା ଉନ୍ନତ କରନ୍ତୁ: ପାର୍ଟିସନ୍ଗୁଡ଼ିକର ମାନୁଆଲ୍ ଲୋଡିଂ ତୁଳନାରେ, ସ୍ୱୟଂଚାଳିତ ଉପକରଣ ପାର୍ଟିସନ୍ ଏବଂ ମୋଲ୍ଡ କ୍ୟାଭିଟି ମଧ୍ୟରେ ବ୍ୟବଧାନର ସଠିକ ନିୟନ୍ତ୍ରଣ ସୁନିଶ୍ଚିତ କରିପାରିବ, ଡ୍ରମ୍ ବ୍ରେକ୍ ପ୍ୟାଡ୍ଗୁଡ଼ିକର ଗଠନ ସଠିକତା ଉନ୍ନତ କରିପାରିବ ଏବଂ ପରବର୍ତ୍ତୀ ପ୍ରକ୍ରିୟାକରଣ ପରିମାଣ ହ୍ରାସ କରିପାରିବ।

୩.୬ ବ୍ୟାପକ ଉତ୍ପାଦନ ଖର୍ଚ୍ଚ ହ୍ରାସ କରନ୍ତୁ - ଯଦିଓ ଉପକରଣ ନିବେଶ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ, ଦୀର୍ଘକାଳୀନ ଭାବରେ, ପ୍ରତ୍ୟେକ ବ୍ରେକ୍ ପ୍ୟାଡର ଉତ୍ପାଦନ ମୂଲ୍ୟ ଉତ୍ପାଦନ ଦକ୍ଷତା ଉନ୍ନତ କରି, ଶ୍ରମ ହ୍ରାସ କରି, ଶକ୍ତି ବ୍ୟବହାର ହ୍ରାସ କରି ଏବଂ କଞ୍ଚାମାଲ ବ୍ୟବହାର ବୃଦ୍ଧି କରି ଯଥେଷ୍ଟ ହ୍ରାସ କରାଯାଇପାରିବ।