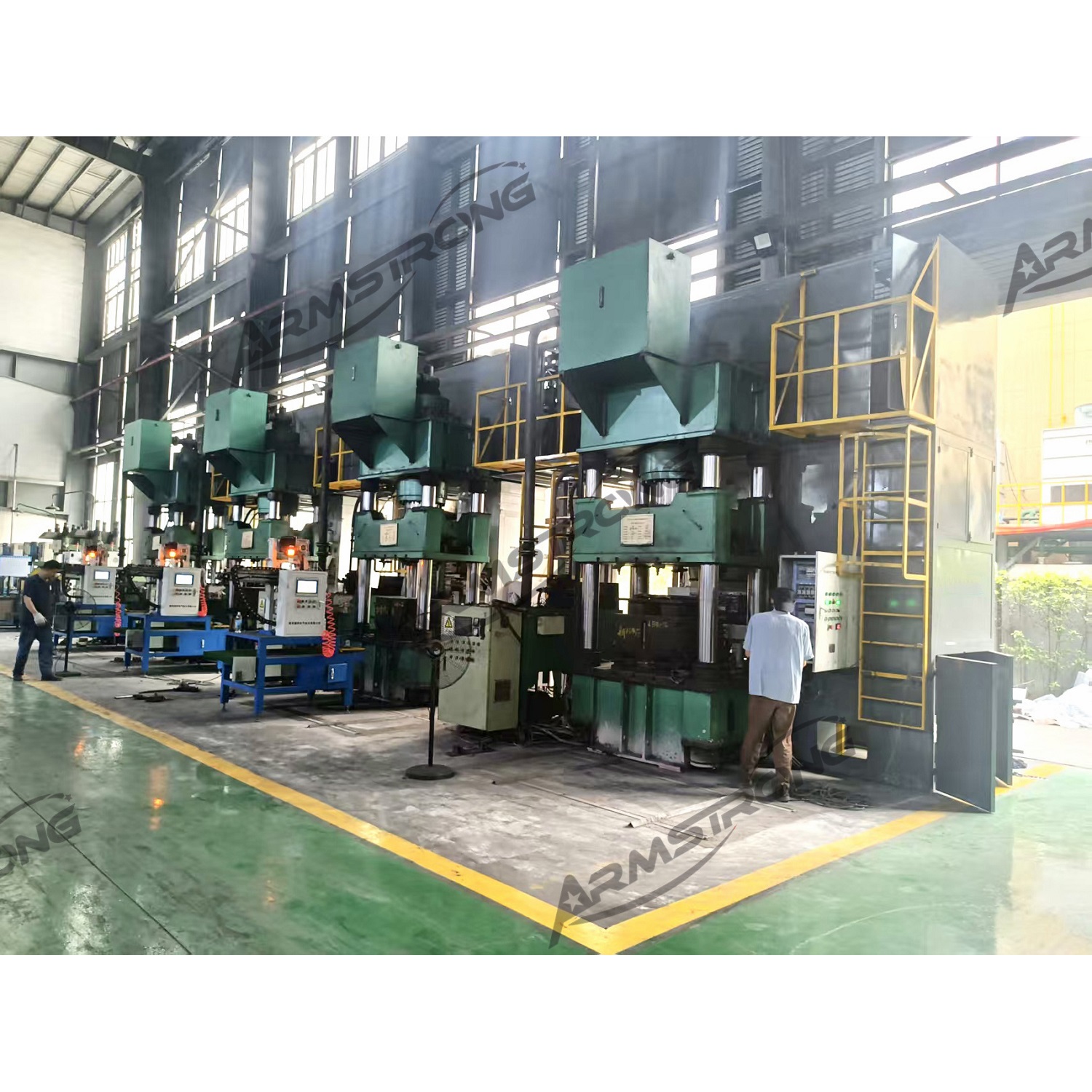

Linha de prensagem a quente automática

1. Aplicativo:

A prensagem a quente é o processo mais importante na produção de lonas de freio. Durante a alimentação e prensagem do material, a área de trabalho fica sempre empoeirada. Todos os trabalhadores precisam usar máscara de proteção durante a produção.

Para melhorar a eficiência da produção e reduzir os custos de mão de obra, desenvolvemos a linha de prensagem automática para lonas de freio. Antes, um operador era responsável por uma ou duas prensas, mas agora um único operador pode ser responsável por uma linha automática de prensagem a quente (quatro prensas a quente).

2. Composição da linha:

2.1Dispositivo de alimentação de carrinho de matéria-prima

A máquina de mistura pode processar cerca de 250 kg de matéria-prima por ciclo. Para atender a essa capacidade de mistura, projetamos um dispositivo de alimentação automática com capacidade de carga de 250 kg.

O dispositivo automático de alimentação por carrinho utiliza um carrinho específico com capacidade de armazenamento de 250 kg (0,4 m³) e um elevador tipo cabo de aço (4 cabos de 10 mm) para elevar o carrinho de alimentação até a posição adequada. Em seguida, o carrinho se desloca horizontalmente até a entrada da balança de dois canais através de um trilho, descarregando automaticamente a matéria-prima da parte inferior do carrinho.

Um conjunto de dispositivo de alimentação de material pode ser conectado a até 4 unidades de prensas a quente. Além disso, essas quatro prensas a quente podem produzir 4 fórmulas diferentes simultaneamente.

Carrinho de alimentação de matéria-prima

1.1Dispositivo automático de pesagem, alimentação e descarga

Este dispositivo possui principalmente as seguintes funções:

1.1.1 Pese a matéria-prima solicitada em gramas.

1.1.2 Alimentar a matéria-prima na cavidade do molde e nivelar o material na cavidade.

1.1.3 Pulverize o agente desmoldante sobre o núcleo do molde.

1.1.4 Coloque o núcleo do molde no molde

1.1.5 Descarregar a lona de freio acabada da prensa para a mesa de trabalho

O dispositivo automático realiza o ciclo de prensagem de cada camada, dispensando o operador de pulverizar manualmente o agente desmoldante ou despejar a matéria-prima no molde. Cada prensa é equipada com um conjunto de dispositivos automáticos de pesagem, alimentação e descarga.

2.3Máquina de prensa a quente

Recomenda-se o uso de prensas a quente de 500 ou 630 toneladas para o revestimento de freios. O molde é normalmente projetado com 8 camadas e 4 cavidades.

3. Nossas vantagens

3.1 Melhoria significativa da eficiência de produção: As linhas de prensagem a quente automatizadas permitem a produção contínua, aumentando significativamente a produção em comparação com os métodos tradicionais de produção com máquina única ou semiautomatizados. Os dados mostram que a produção por turno com uma prensa aumentou de 600 peças para cerca de 1000 peças após a automação.

3.2 Redução da necessidade de mão de obra: No modo semiautomático tradicional, uma pessoa só consegue operar 1 ou 2 prensas, enquanto nas linhas de prensagem a quente totalmente automáticas, uma pessoa pode operar de 1 a 2 linhas automáticas (4 a 8 prensas), reduzindo significativamente os custos de mão de obra.

3.3 Melhoria da qualidade do produto: Equipamentos automatizados garantem o controle preciso do tempo e da pressão de cada prensagem, dispositivos de pesagem asseguram proporções exatas de matéria-prima, reduzem erros operacionais humanos e melhoram a consistência e a estabilidade do produto.

3.4 Melhoria do ambiente de trabalho: Nos modos de produção tradicionais, os trabalhadores precisam atuar em ambientes com altas temperaturas e muita poeira. As linhas de produção automatizadas reduzem a exposição direta a ambientes nocivos e protegem a saúde dos trabalhadores.

3.5 Melhorar a precisão: Comparado ao carregamento manual de divisórias, o equipamento automatizado pode garantir o controle preciso do espaço entre as divisórias e as cavidades do molde, melhorar a precisão da formação das pastilhas de freio a tambor e reduzir o volume de processamento subsequente.

3.6 Reduzir os custos totais de produção - Embora o investimento em equipamentos seja significativo, a longo prazo, o custo de produção de cada pastilha de freio pode ser reduzido consideravelmente através da melhoria da eficiência da produção, da redução da mão de obra, da diminuição do consumo de energia e do aumento da utilização de matérias-primas.