Automatisk varmpressningslinje

1. Ansökan:

Varmpressning är den viktigaste processen vid tillverkning av bromsbelägg. Under materialmatning och pressning är arbetsområdet alltid dammigt. Alla arbetare måste bära skyddsmask under produktionen.

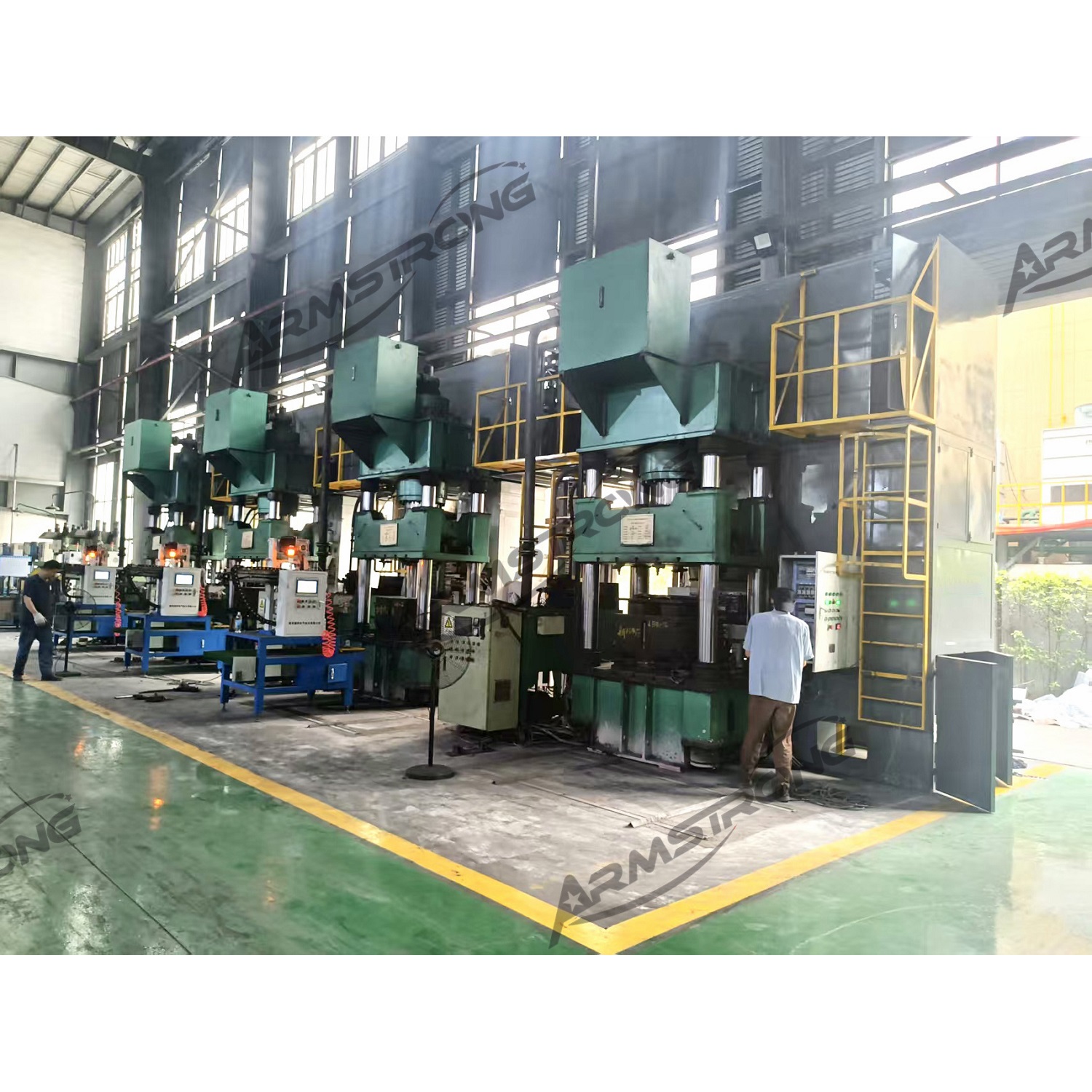

För att förbättra produktionseffektiviteten och minska arbetskraftskostnaderna har vi utvecklat den automatiska presslinjen för bromsbelägg. Tidigare ansvarade en arbetare för en eller två pressmaskiner, men nu kan en arbetare ansvara för en automatisk varmpresslinje (fyra varmpressmaskiner).

2. Linjekomposition:

2.1Råmaterialvagnsmatning

Blandningsmaskinen kan blanda cirka 250 kg råmaterial per cykel. För att anpassa oss till denna blandningskapacitet har vi specialdesignat den automatiska matningsanordningen med en lastkapacitet på 250 kg.

Den automatiska vagnmatningsanordningen använder en dedikerad vagn med en lagringskapacitet på 250 kg (0,4 m³) och använder en hiss av stålvajertyp (4 linor 10 mm) för att lyfta den dedikerade matningsvagnen till lämplig position och sedan fortsätta i den angivna horisontella riktningen. Förflytta sig till matningsvagnens ingång på tvåkanalsvågen genom spåret och lossa sedan automatiskt råmaterialet från vagnens botten.

En uppsättning materialmatningsenheter kan anslutas till max 4 varmpressmaskiner. Dessutom kan dessa fyra varmpressmaskiner producera 4 olika formler samtidigt.

Råmaterialmatningsvagn

1.1Automatisk vägnings-, matnings- och urladdningsenhet

Denna enhet har huvudsakligen följande funktioner:

1.1.1 Väg begärt råmaterial i gram

1.1.2 Mata in råmaterialet i formhålan och jämna ut materialet i hålrummet

1.1.3 Spraya släppmedlet på formkärnan

1.1.4 Placera formkärnan i formen

1.1.5 Töm det färdiga bromsbelägget från pressmaskinen till arbetsbordet

Den automatiska enheten cyklar för varje lagerpressning, arbetaren behöver inte manuellt spraya släppmedel eller hälla råmaterial i formen. En pressmaskin är utrustad med en uppsättning automatiska vägnings-, matnings- och urladdningsenheter.

2.3Varmpressmaskin

Varmpressmaskiner rekommenderar att använda 500 ton eller 630 ton för bromsbelägg. Formen är normalt utformad som 8 lager och 4 hålrum.

3. Våra fördelar

3.1 Avsevärt förbättrad produktionseffektivitet: Automatiserade varmpressningslinjer kan uppnå kontinuerlig produktion, vilket avsevärt ökar produktionen jämfört med traditionella produktionsmetoder med en enda maskin eller halvautomatiserade metoder. Data visar att produktionen från en press per skift har ökat från traditionella 600 stycken till cirka 1000 stycken efter automatisering.

3.2 Minska arbetskraftsbehovet: I traditionellt halvautomatiskt läge kan en person endast använda 1 eller 2 pressar, medan en person i helautomatiska varmpresslinjer kan använda 1–2 automatiska linjer (4–8 pressar), vilket kraftigt minskar arbetskraftskostnaderna.

3.3 Förbättra produktkvaliteten: Automatiserad utrustning säkerställer exakt kontroll av varje presstid och tryck, vägningsanordningar säkerställer noggranna råmaterialförhållanden, minskar mänskliga fel och förbättrar produktens konsistens och stabilitet.

3.4 Förbättra arbetsmiljön: Under traditionella produktionsmetoder måste arbetstagare arbeta i miljöer med hög temperatur och mycket damm. Automatiserade produktionslinjer minskar direkt exponering för skadliga miljöer och skyddar arbetstagarnas hälsa.

3.5 Förbättra noggrannheten: Jämfört med manuell lastning av skiljeväggar kan automatiserad utrustning säkerställa exakt kontroll av mellanrummet mellan skiljeväggar och formhåligheter, förbättra formningsnoggrannheten hos trumbromsbelägg och minska efterföljande bearbetningsvolym.

3.6 Minska de totala produktionskostnaderna - Även om investeringar i utrustning är betydande, kan produktionskostnaden för varje bromsbelägg på lång sikt minskas avsevärt genom att förbättra produktionseffektiviteten, minska arbetskraften, sänka energiförbrukningen och öka råmaterialutnyttjandet.