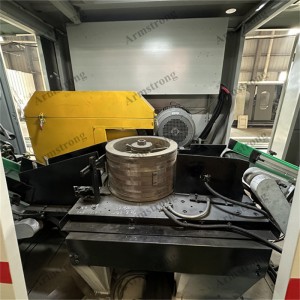

CNC Fren Balatası Son Taşlama Hattı

1. Uygulama:

CNC fren balatası üretim hattı tam otomatiktir ve esas olarak sıcak preslemeden sonra fren balatalarının son işlemlerinde kullanılır; bu işlemler arasında iç ve dış yayların taşlanması, delik açılması, limit çizgilerinin taşlanması vb. yer alır.

2. Avantajlarımız:

● Üretim hattının tamamı, CNC otomasyon sistemleri tarafından kontrol edilen altı ana iş istasyonundan oluşmaktadır. Bu üretim hattı eksiksiz fonksiyonlara sahiptir ve kullanımı kolaydır. Tüm işleme parametreleri dış gövdedeki dokunmatik ekranlar aracılığıyla değiştirilebilir ve çalışanların yalnızca bilgisayara komut verilerini girmeleri yeterlidir.

● Üretim hattı ayrıca otomatik yükleme ve boşaltma sistemiyle donatılmıştır; bu sayede manuel sac yerleştirme ihtiyacı ortadan kalkar ve üretim verimliliği en üst düzeye çıkarılır.

● Bu üretim hattı, bireysel modellerin büyük ölçekli üretim planları için uygundur ve tek bir üretim hattı, vardiya başına sekiz saatlik çalışma süresine göre 2000 adet üretim yapabilir.

3. Çalışma istasyonlarının özellikleri:

3.1 Dış Ark Kaba Taşlama Makinesi

3.1.1 Kaynaklı makine gövdesi, 40 mm kalınlığında çelik levha (ana yatak plakası) ve 20 mm kalınlığında çelik levha (takviye nervürü) kaynak işleminden sonra 15 iş günü bekletilir ve ardından zamanla etkili titreşim cihazı ile titreşim uygulanarak kaynak gerilimi giderilir, böylece yapı stabil hale getirilir.

3.1.2 Tekerlek göbeği 15 dakikada değiştirilebiliyor, model değişikliği için hızlı bir çözüm.

3.1.3 Eşit ve eşit olmayan kalınlıktaki parçaları işlemek için yalnızca farklı kalıpların değiştirilmesi yeterlidir.

3.1.4 Dijital ekranlı manyetik ızgara cetveli, tekerlek ayarı ve tekerlek hareketi için tasarlanmıştır ve ekran doğruluğu 0,005 mm'dir.

3.1.5 Taşlama diski, geniş taşlama hacmine sahip elektrokaplama elmas teknolojisini kullanmaktadır. Taşlama diskinin çapı 630 mm, taşlama yüzeyinin genişliği ise 50 mm'dir.

3.1.6 Taşlama tekerleği ayrı bir toz emme kapağına sahiptir ve toz emme etkisi %90'ın üzerindedir. Makine, tozu daha da izole etmek için tamamen kapalı bir muhafaza ile donatılmıştır ve bir toz emme ve toplama cihazı monte edilmiştir.

3.2 İç Ark Taşlama Makinesi

3.2.1 Bu makine, uç yüzey taşlama, iç yay taşlama ve iç yay kül temizleme gibi birden fazla işlevi bir arada sunmaktadır.

3.2.2 Otomatik yükleme, silindir sıkıştırma. Besleme cihazının uzunluğu ve genişliği hızlı bir şekilde ayarlanabilir. Kalıbı değiştirmeden farklı fren balatası özelliklerine uyum sağlayabilir.

3.2.3 Kenar taşlama cihazı, yüksek hızlı motorlarla tahrik edilen iki taşlama tekerleği kullanarak fren balatasının her iki tarafını aynı anda taşlayarak yüksek doğrusal hız, simetrik işleme, istikrarlı taşlama, düşük titreşim ve yüksek işleme hassasiyeti sağlar. Taşlama sırasında, fren balatası her iki taraftaki konumlandırma bloğu ile sabitlenir ve ön ve arka hidrolik silindirler, fren balatasının yer değiştirmesini ve hassasiyeti etkilemesini sınırlamak için sıkıştırılır. Hidrolik silindir, çalışma tezgahını tahrik etmek için kullanılır, böylece hareket istikrarlı olur ve taşlama tanecikleri düzgün olur. Taşlama için elektrokaplama elmas mantar başlı taşlama tekerleği kullanılır. Taşlama tekerleğinin ayarlanması, yukarı ve aşağı, öne ve arkaya ve açıya göre ayarlanabilen kırlangıç kuyruğu kayar yatak ile yapılır.

3.3 Pah Kırma Makinesi

3.3.1 Pah kırma, iç ve dış yay yüzey temizliği gibi birden fazla işlem aynı anda gerçekleştirilebilir.

3.3.2 Her işlemde, oluşan tozu emmek için kapalı bir toz emme cihazı kullanılır ve bu sayede temiz ve otomatik üretim sağlanır.

3.3.3 Besleme işleminin her aşamasında, ürünün uzun süreli durgunluğa yol açmaması ve ürün kalitesini etkilememesi için, ürün pah kırma tekerleği ve kum fırçalama tekerleği konumunda durmayacaktır.

3.4 Delme Makinesi

3.4.1 Yüksek işleme hassasiyeti: 5-10 diş (Ulusal standart 15-30 diştir)

3.4.2 Geniş işleme aralığı ve yüksek çalışma verimliliği:

Bu cihaz, maksimum genişliği 225 mm, R142~245 mm ve delik çapı 10,5~23,5 mm olan fren balatalarını işleyebilir.

3.4.3 Bir işçi 3-4 makineyi çalıştırabilir, bir makine (8 saatte) 1000-3000 adet fren balatası üretebilir.

3.5 Dış Yaylı İnce Taşlama Makinesi

3.5.1 Kaynak gövdesinde 40 mm kalınlığında çelik levha (ana taşıyıcı levha), 20 mm kalınlığında çelik levha (takviye nervürü) kullanılır ve kaynak işleminden sonra 15 iş günü bekletilir. Daha sonra, kaynak gerilimini gidermek ve yapıyı stabilize etmek için zaman etkili bir vibratör ile titreşim işlemi gerçekleştirilir.

3.5.2 Göbek 15 dakika içinde sökülüp değiştirilebilir.

3.5.3 Eşit ve eşit olmayan kalınlıktaki parçaları işlemek için yalnızca farklı kalıpların değiştirilmesi yeterlidir.

3.5.4 Taşlama tekerleğinin ayarlanması ve tekerlek göbeğinin hareketi, 0,005 mm'lik görüntüleme hassasiyetine sahip dijital ekranlı manyetik kılavuz cetveli ile donatılmıştır.

3.5.5 Taşlama diski, ince taşlama çizgilerine ve 630 mm çapa sahip elektrokaplama elmas teknolojisini kullanmaktadır. Dış yayın ince taşlanması için bir silindir taşlama diski sağlanmıştır; bu sayede dış yayın taşlama çizgilerinin iç yayın taşlama çizgileriyle aynı olması sağlanır.

3.6 Limit Hattı Taşlama Makinesi

3.6.1 Bu model, fren balatasının yanal boyutlarını ve sınır çizgisini aynı anda taşlayabilen ve ayrıca bunlardan birini işleme seçeneği sunan çoklu taşlama başlığı teknolojisini kullanmaktadır.

3.6.2 Yükleme sırasında hava silindiri fren balatasını modülün içine doğru iter. Fren balatalarının modüle göreceli yer değiştirme olmaksızın yapışmasını sağlamak için göbeğin her iki tarafında pnömatik yönlendirme ve konumlandırma cihazları bulunur.

3.6.3 Taşlama diski, elektrolizle kaplanmış elmas taşlama diski kullanır.

3.6.4 Taşlama diski, fren balatasının genişliğini veya sınırını eş zamanlı olarak işler.

3.6.5 Tekerlek göbeğine modülleri monte edin ve ürün tipini değiştirin. Sadece ilgili modüllerin değiştirilmesi gerekir.

3.6.6 Taşlama diski, iki yönde ayarlanabilen ve hareket ettirilebilen çapraz kırlangıç kuyruğu kızağı ile sabitlenmiştir. Her yön ayarı, 0,01 mm'lik görüntüleme doğruluğuna sahip dijital bir konumlandırıcı ile donatılmıştır.

3.6.7 Güç ünitesi ve destek pozisyonu 30 mm kalınlığında çelik levha ile kaynaklanmıştır. Tozu daha da izole etmek için ekipmana tamamen kapalı bir muhafaza eklenmiş ve bir emme ve toz toplama cihazı takılmıştır.