Лінія шліфування гальмівних накладок з ЧПК

1. Застосування:

Виробнича лінія гальмівних накладок з ЧПУ повністю автоматична, в основному використовується для подальшої обробки гальмівних накладок після гарячого пресування, включаючи шліфування внутрішніх та зовнішніх дуг, свердління отворів, шліфування граничних ліній тощо.

2. Наші переваги:

● Уся виробнича лінія складається з шести основних робочих станцій, усі з яких керуються системами автоматизації з ЧПК. Ця виробнича лінія має повний функціонал і проста в експлуатації. Усі параметри обробки можна змінювати за допомогою сенсорних екранів на зовнішньому корпусі, а працівникам потрібно лише вводити командні дані в комп'ютер.

● Виробнича лінія також оснащена системою автоматичного завантаження та розвантаження, що усуває необхідність ручного розміщення аркушів та максимізує ефективність виробництва.

● Ця виробнича лінія підходить для великомасштабного виробництва окремих моделей, і одна виробнича лінія може виробляти 2000 одиниць продукції за восьмигодинного робочого часу на зміну.

3. Характеристики робочих станцій:

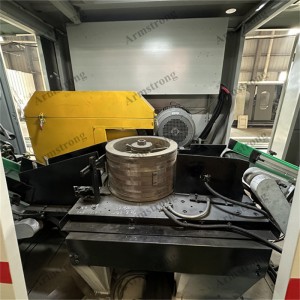

3.1 Зовнішньодуговий грубошліфувальний верстат

3.1.1 Зварний корпус машини, сталева плита товщиною 40 мм (основна опорна плита) та сталева плита товщиною 20 мм (армуюче ребро) укладаються на 15 робочих днів після зварювання, а потім зварювальне напруження усувається за допомогою вібратора з функцією швидкого вібратора, що забезпечує стабільність конструкції.

3.1.2 Маточину колеса можна замінити за 15 хвилин, це швидко для зміни моделі.

3.1.3 Замінювати різні форми необхідно лише для обробки деталей однакової та нерівної товщини.

3.1.4 Для регулювання колеса та його руху передбачена магнітна решітчаста лінійка з цифровим дисплеєм та точністю відображення 0,005 мм.

3.1.5 Шліфувальний круг виготовлений за технологією гальванічного алмазного покриття з великим об'ємом шліфування. Діаметр шліфувального круга становить 630 мм, а ширина шліфувальної поверхні — 50 мм.

3.1.6 Шліфувальний круг має окрему кришку для пиловловлення з ефектом пиловловлення понад 90%. Верстат оснащений повністю закритим корпусом для додаткової ізоляції пилу, а також встановлено пристрій для пиловловлення та збору пилу.

3.2 Внутрішньодуговий шліфувальний верстат

3.2.1 Ця машина поєднує в собі кілька функцій шліфування торцевої поверхні, шліфування внутрішньої дуги та очищення внутрішньої дуги від попелу.

3.2.2 Автоматичне завантаження, затискання циліндра. Довжину та ширину пристрою подачі можна швидко регулювати. Він може адаптуватися до різних специфікацій гальмівних накладок без зміни форми.

3.2.3 Пристрій для шліфування крайок використовує два шліфувальні круги, що приводяться в рух високошвидкісними двигунами, для одночасного шліфування обох боків гальмівної накладки, забезпечуючи високу лінійну швидкість, симетричну обробку, стабільне шліфування, малу вібрацію та високу точність обробки. Під час шліфування гальмівна накладка фіксується та затискається з обох боків позиціонувального блоку, а передній та задній гідравлічні циліндри затискаються для обмеження зміщення гальмівної накладки та впливу на точність. Гідравлічний циліндр використовується для приводу робочого столу, завдяки чому рух стабільний, а зернистість шліфування рівномірна. Для шліфування використовується гальванічний алмазний грибоподібний шліфувальний круг. Регулювання шліфувального круга передбачає ковзне сидіння типу «ластівчин хвіст», яке можна регулювати вгору та вниз, вперед та назад, а також за кутом.

3.3 Верстат для зняття фасок

3.3.1 Кілька процесів, таких як зняття фаски, очищення поверхні внутрішньої та зовнішньої дуги тощо, можуть бути реалізовані одночасно.

3.3.2 У кожному процесі використовується закритий пристрій для видалення пилу, що утворюється, що забезпечує чисте та автоматизоване виробництво.

3.3.3 На кожному етапі подачі продукт не зупинятиметься в положенні фасочного колеса та шліфувального колеса, щоб уникнути тривалого застою та впливу на якість продукту.

3.4 Свердлильний верстат

3.4.1 Висока точність обробки: різьба 5-10 (національний стандарт — різьба 15-30)

3.4.2 Широкий діапазон обробки та висока робоча ефективність:

Він може обробляти гальмівні колодки з максимальною шириною: 225 мм, R142~245 мм, діаметром отвору 10,5~23,5 мм.

3.4.3 Один працівник може обслуговувати 3-4 машини, одна машина (8 годин) може виготовити 1000-3000 штук гальмівних колодок.

3.5 Зовнішньодуговий тонкошліфувальний верстат

3.5.1 Зварювальний корпус виготовляється зі сталевого листа товщиною 40 мм (основна несуча плита) та сталевого листа товщиною 20 мм (армуюче ребро) і витримується 15 робочих днів після зварювання. Потім виконується вібрація за допомогою вібратора з ефективним часом для усунення зварювальних напружень та стабілізації конструкції.

3.5.2 Маточину можна зняти та замінити протягом 15 хвилин.

3.5.3 Замінювати різні форми необхідно лише для обробки деталей однакової та нерівної товщини.

3.5.4 Регулювання шліфувального круга та руху маточини круга оснащені цифровою магнітною лінійкою сітки з точністю відображення 0,005 мм.

3.5.5 Шліфувальний круг виготовлений за технологією гальванічного алмазного шліфування з тонкими шліфувальними лініями діаметром 630 мм. Для тонкого шліфування зовнішньої дуги передбачено роликовий шліфувальний круг, який забезпечує збіг ліній шліфування зовнішньої дуги з внутрішньою дугою.

3.6 Лімітний шліфувальний верстат

3.6.1 Ця модель використовує технологію кількох шліфувальних головок, які можуть одночасно шліфувати поперечні розміри та граничну лінію гальмівної накладки, а також можуть вибрати обробку однієї з них.

3.6.2 Під час навантаження повітряний циліндр вдавлює гальмівну накладку в модуль. З обох боків маточини є пневматичні напрямні та позиціонуючі пристрої, що забезпечують прилягання гальмівних накладок до модуля без відносного зміщення.

3.6.3 Шліфувальний круг використовує гальванізований алмазний шліфувальний круг.

3.6.4 Шліфувальний круг одночасно обробляє ширину або межу гальмівної накладки.

3.6.5 Зберіть модулі на маточині колеса та змініть тип виробу. Замінити потрібно лише відповідні модулі.

3.6.6 Шліфувальний круг закріплений за допомогою поперечного повзунка типу «ластівчин хвіст», який можна регулювати та переміщувати у двох напрямках. Кожен напрямок регулювання оснащений цифровим позиціонером з точністю відображення 0,01 мм.

3.6.7 Силова частина та опорне положення зварені сталевою пластиною товщиною 30 мм. Додайте повністю закритий корпус до обладнання для додаткової ізоляції від пилу та встановіть пристрій для всмоктування та збору пилу.