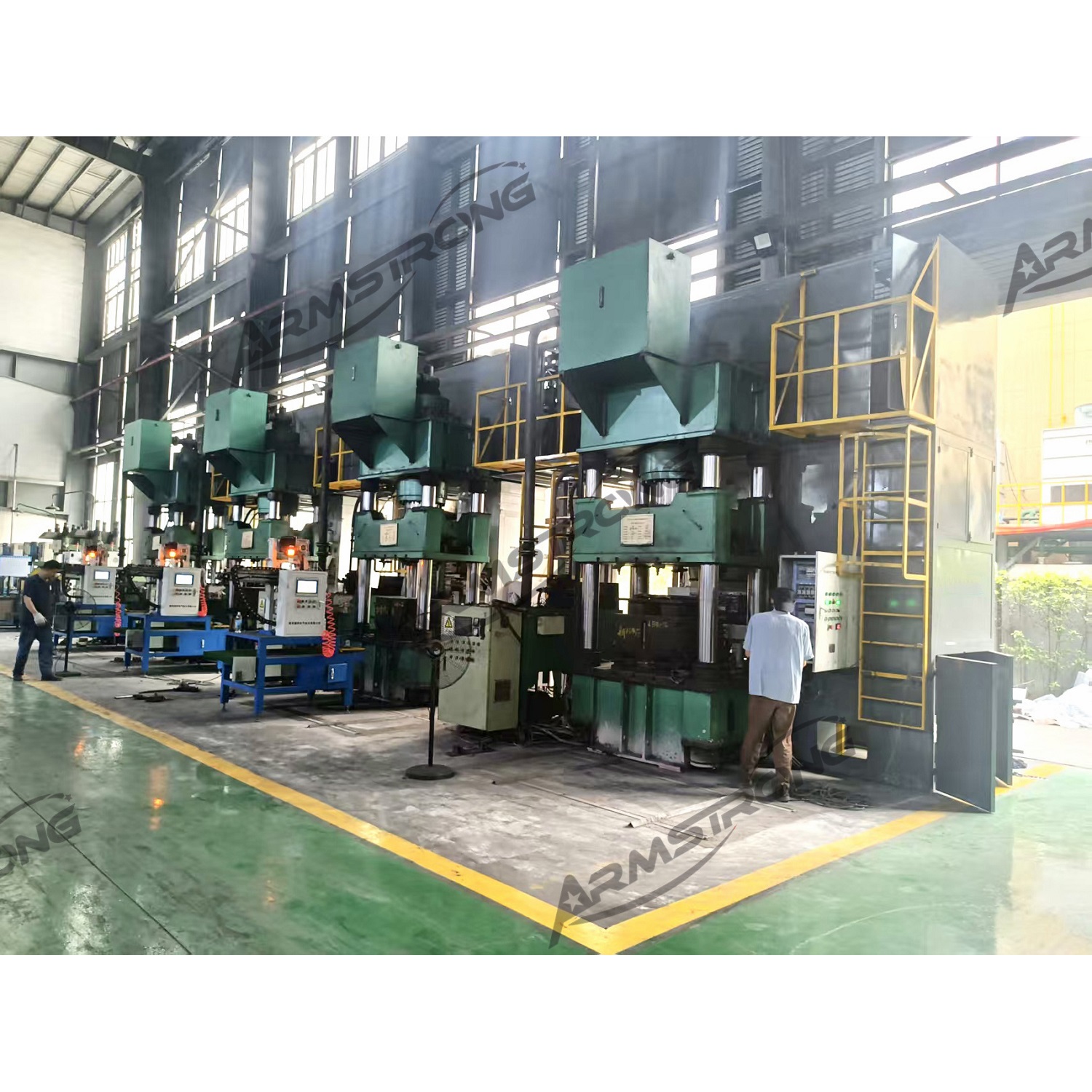

Dây chuyền ép nóng tự động

1. Ứng dụng:

Ép nóng là công đoạn quan trọng nhất trong sản xuất má phanh. Trong quá trình cấp liệu và ép, khu vực làm việc luôn bụi bặm. Tất cả công nhân cần đeo khẩu trang bảo hộ trong suốt quá trình sản xuất.

Để nâng cao hiệu quả sản xuất và giảm chi phí nhân công, chúng tôi đã phát triển dây chuyền ép tự động cho má phanh. Trước đây, mỗi công nhân phụ trách một hoặc hai máy ép, nhưng nay một công nhân có thể phụ trách một dây chuyền ép nóng tự động (bốn máy ép nóng).

2. Bố cục đường nét:

2.1Thiết bị cấp liệu xe đẩy nguyên liệu

Máy trộn có thể trộn khoảng 250kg nguyên liệu thô mỗi chu kỳ. Để đáp ứng công suất trộn này, chúng tôi đã thiết kế riêng thiết bị cấp liệu tự động với tải trọng 250kg.

Thiết bị cấp liệu tự động sử dụng xe đẩy chuyên dụng có dung tích chứa 250kg (0,4m³), và sử dụng thang máy cáp thép (4 dây 10mm) để nâng xe đẩy cấp liệu chuyên dụng lên vị trí thích hợp, sau đó di chuyển theo hướng ngang đã định. Xe đẩy sẽ di chuyển đến cửa vào của máy cân hai kênh thông qua đường ray, và sau đó tự động dỡ nguyên liệu từ đáy xe đẩy.

Một bộ thiết bị cấp liệu có thể kết nối tối đa 4 máy ép nóng. Ngoài ra, bốn máy ép nóng này có thể sản xuất 4 công thức khác nhau cùng một lúc.

Xe đẩy cấp nguyên liệu thô

1.1Thiết bị cân, cấp liệu và xả tự động

Thiết bị này chủ yếu có các chức năng sau:

1.1.1 Cân lượng nguyên liệu yêu cầu (gam)

1.1.2 Đưa nguyên liệu thô vào khoang khuôn và san phẳng nguyên liệu trong khoang khuôn

1.1.3 Xịt chất tách khuôn lên lõi khuôn

1.1.4 Đặt lõi khuôn vào khuôn

1.1.5 Đưa má phanh thành phẩm từ máy ép ra bàn làm việc.

Hệ thống tự động vận hành theo chu kỳ ép từng lớp, công nhân không cần phải phun chất tách khuôn hoặc đổ nguyên liệu vào khuôn bằng tay. Mỗi máy ép được trang bị một bộ thiết bị cân, cấp liệu và xả liệu tự động.

2.3Máy ép nhiệt

Máy ép nhiệt thường dùng loại 500 tấn hoặc 630 tấn cho má phanh. Khuôn thường được thiết kế dạng 8 lớp 4 khoang.

3. Ưu điểm của chúng tôi

3.1 Cải thiện đáng kể hiệu quả sản xuất: Dây chuyền ép nóng tự động có thể đạt được sản xuất liên tục, giúp tăng sản lượng đáng kể so với các phương pháp sản xuất truyền thống bằng máy đơn hoặc bán tự động. Dữ liệu cho thấy sản lượng của một máy ép mỗi ca đã tăng từ 600 sản phẩm truyền thống lên khoảng 1000 sản phẩm sau khi tự động hóa.

3.2 Giảm nhu cầu nhân lực: Ở chế độ bán tự động truyền thống, một người chỉ có thể vận hành 1 hoặc 2 máy ép, trong khi ở các dây chuyền ép nóng hoàn toàn tự động, một người có thể vận hành 1-2 dây chuyền tự động (4-8 máy ép), giúp giảm đáng kể chi phí nhân công.

3.3 Nâng cao chất lượng sản phẩm: Thiết bị tự động đảm bảo kiểm soát chính xác thời gian và áp suất ép, thiết bị cân đảm bảo tỷ lệ nguyên liệu chính xác, giảm thiểu sai sót do thao tác của con người và cải thiện tính nhất quán và ổn định của sản phẩm.

3.4 Cải thiện môi trường làm việc: Theo phương thức sản xuất truyền thống, công nhân phải làm việc trong môi trường nhiệt độ cao và nhiều bụi. Dây chuyền sản xuất tự động giúp giảm thiểu sự tiếp xúc trực tiếp với môi trường độc hại và bảo vệ sức khỏe người lao động.

3.5 Cải thiện độ chính xác: So với việc nạp vách ngăn thủ công, thiết bị tự động có thể đảm bảo kiểm soát chính xác khoảng cách giữa các vách ngăn và khoang khuôn, cải thiện độ chính xác tạo hình của má phanh tang trống và giảm khối lượng công đoạn gia công tiếp theo.

3.6 Giảm chi phí sản xuất tổng thể - Mặc dù đầu tư thiết bị là đáng kể, nhưng về lâu dài, chi phí sản xuất mỗi má phanh có thể giảm đáng kể bằng cách nâng cao hiệu quả sản xuất, giảm nhân công, giảm tiêu thụ năng lượng và tăng cường sử dụng nguyên vật liệu.