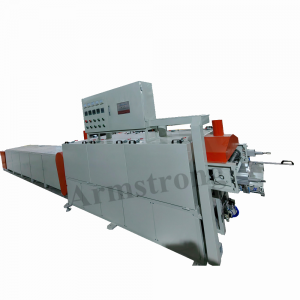

Динамометър за автомобилни спирачни накладки – тип B

Приложение:

Спирачката е един от важните компоненти за безопасното шофиране на автомобил и нейната производителност има значително влияние върху безопасността на шофиране и мощността на автомобила. Обикновено производителността на спирачките се тества съгласно стандартите за тестване, определени от авторитетни институции. Общите методи за тестване включват тестване на малки проби и инерционни стендови тестове. Тестовете на малки проби се използват за симулиране на размери и форми на спирачките, което води до ниска точност, но относително ниска цена. Те обикновено се използват за класифициране на фрикционни материали, контрол на качеството и разработване на нови продукти.

Спирачният динамометър е най-авторитетният тест за проверка на качеството на спирачките, който може наистина да отрази работните характеристики на спирачката и постепенно се е превърнал в основен метод за проверка на качеството на спирачките. Той може да тества спирачните системи в контролирана среда, която отразява реалния свят.

Динамометричното изпитване на автомобилни спирачки е симулация на спирачния процес на автомобили, която тества спирачната ефективност, термичната стабилност, износването на накладките и здравината на спирачките чрез стендови тестове. Универсалният метод в света е симулиране на спирачните условия на спирачен възел, използвайки механична или електрическа инерция, за да се тестват различните му характеристики. Този разделен динамометър е предназначен за спирачни тестове на леки автомобили.

Предимства:

1.1 Хостът е отделен от тестовата платформа, за да се сведе до минимум въздействието на вибрациите и шума на хоста върху теста.

1.2 Маховикът е позициониран с коничната повърхност на главния вал, което е удобно за демонтаж и стабилна работа.

1.3 Стендът използва серво електрически цилиндър за задвижване на главния спирачен цилиндър. Системата работи стабилно и надеждно с висока точност на контрол на налягането.

1.4 Софтуерът на стенда може да изпълнява различни съществуващи стандарти и е ергономично удобен. Потребителите могат сами да компилират тестови програми. Специалната система за тестване на шум може да работи независимо, без да разчита на основната програма, което е удобно за управление.

1.5 Изпълними тестови стандарти: AK-Master, SAE J2522, ECE R90, JASO C406, ISO 26867, GB-T34007-2017 тест и т.н.

Детайли за продукта

| Основни технически параметри | |

| Главен двигател | Разделената структура, основното тяло и тестовата платформа са отделени |

| Мощност на двигателя | 200 KW (ABB) |

| Тип на двигателя | Двигател с променливотоково регулиране на скоростта, независим с въздушно охлаждане |

| Диапазон на скоростта | 0 - 2000 об/мин |

| Диапазон на постоянен въртящ момент | 0 до 990 об/мин |

| Диапазон на постоянна мощност | 991 до 2000 об/мин |

| Точност на контрола на скоростта | ± 0,2% от пълния диапазон |

| Точност на измерване на скоростта | ± 0,1% от пълния диапазон |

| Капацитет на претоварване | 150% |

| Регулатор на скоростта на двигателя | ABB серия 880, мощност: 200KW, уникална технология за управление DTC |

| Инерционна система | |

| Инерция на основата на изпитвателния стенд | Около 10 кг2 |

| Мин. механична инерция | Около 10 кг2 |

| Динамичен инерционен маховик | 80 кгм2* 2+50 кгм2* 1 = 210 кг/м2 |

| Максимална механична инерция | 220 кгм2 |

| Максимална електрическа аналогова инерция | 40 кг2 |

| Аналогов инерционен диапазон | 10-260 кгм² |

| Точност на аналоговото управление | Максимална грешка ±1 г² |

| |

| Максимално спирачно налягане | 20 МПа |

| Максимална скорост на повишаване на налягането | 1600 бара/сек |

| Линейност на контрола на налягането | < 0,25% |

| Динамичен контрол на налягането | Позволява въвеждане на програмируем динамичен контрол на налягането |

| Спирачен момент | |

| Плъзгащата се маса е оборудвана със сензор за натоварване за измерване на въртящия момент и пълния диапазон | 5000 Нм |

| Точност на измерването | ±0,1% от пълния диапазон |

| |

| Диапазон на измерване | 0 ~ 1000℃ |

| Точност на измерването | ± 1% от пълния диапазон |

| Тип компенсационна линия | Термодвойка тип K |

| Въртящ се канал | Преход през колекторния пръстен 2 |

| Невъртящ се канал | Пръстен 4 |

Частични технически параметри