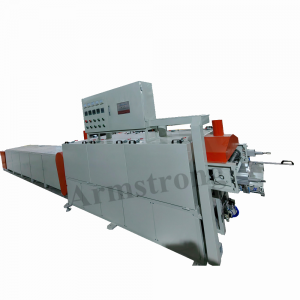

Dinamómetro de pastillas de freno para automóvil – Tipo B

Solicitud:

El freno es uno de los componentes más importantes para una conducción segura, y su rendimiento influye significativamente en la seguridad y la potencia del vehículo. Normalmente, el rendimiento de los frenos se prueba según los estándares de prueba establecidos por instituciones acreditadas. Los métodos de prueba generales incluyen pruebas con muestras pequeñas y pruebas en banco inercial. Las pruebas con muestras pequeñas se utilizan para simular las dimensiones y formas de los frenos, lo que resulta en una baja precisión, pero un costo relativamente bajo. Se utilizan comúnmente para la clasificación de materiales de fricción, el control de calidad y el desarrollo de nuevos productos.

El dinamómetro de frenos es la prueba más fiable en la inspección de calidad de frenos, ya que refleja fielmente las características de funcionamiento del freno y se ha convertido gradualmente en la norma. Permite probar los sistemas de frenos en un entorno controlado que refleja la realidad.

La prueba dinamométrica de frenos de automóviles consiste en una simulación del proceso de frenado de automóviles, que evalúa la eficiencia de frenado, la estabilidad térmica, el desgaste de las pastillas y la resistencia de los frenos mediante pruebas de banco. El método universal actual consiste en simular las condiciones de frenado de un conjunto de frenos mediante inercia mecánica o eléctrica para evaluar sus diferentes rendimientos. Este dinamómetro de tipo dividido está diseñado para la prueba de frenos de turismos.

Ventajas:

1.1 El host está separado de la plataforma de prueba para minimizar el impacto de la vibración y el ruido del host en la prueba.

1.2 El volante está posicionado con la superficie cónica del eje principal, lo que es conveniente para el desmontaje y el funcionamiento estable.

1.3 El banco incorpora un cilindro servoeléctrico para accionar el cilindro maestro del freno. El sistema funciona de forma estable y fiable con un control de presión de alta precisión.

1.4 El software del banco puede ejecutar diversos estándares existentes y es ergonómico. Los usuarios pueden compilar sus propios programas de prueba. El sistema especial de prueba de ruido puede ejecutarse de forma independiente sin depender del programa principal, lo cual facilita la gestión.

1.5 Estándares de prueba ejecutables: AK-Master, SAE J2522, ECE R90, JASO C406, ISO 26867, prueba GB-T34007-2017, etc.

Detalle del producto

| Parámetros técnicos principales | |

| Motor principal | La estructura dividida, el cuerpo principal y la plataforma de prueba están separados. |

| Potencia del motor | 200 kW (ABB) |

| Tipo de motor | Motor de regulación de velocidad de frecuencia CA, refrigerado por aire independiente |

| Rango de velocidad | 0 - 2000 rpm |

| Rango de par constante | 0 a 990 rpm |

| Rango de potencia constante | 991 a 2000 rpm |

| Precisión del control de velocidad | ± 0,2 %FS |

| Precisión de la medición de velocidad | ± 0,1 %FS |

| Capacidad de sobrecarga | 150% |

| Controlador de velocidad del motor | Serie ABB 880, potencia: 200KW, tecnología de control DTC única |

| Sistema de inercia | |

| Inercia de la cimentación del banco de pruebas | Alrededor de 10 kgm2 |

| Inercia mecánica mínima | Alrededor de 10 kgm2 |

| Volante de inercia dinámico | 80 kilogramos2* 2+50 kg2* 1= 210 kg2 |

| Máx. inercia mecánica | 220 kilogramos2 |

| Máxima inercia analógica eléctrica | 40 kilogramos2 |

| Rango de inercia analógica | 10-260 kgm² |

| Precisión del control analógico | Error máximo ±1 gm² |

| |

| Presión máxima de freno | 20 MPa |

| Tasa máxima de aumento de presión | 1600 bar/seg |

| Linealidad del control de presión | < 0,25% |

| Control dinámico de presión | Permite la entrada de control de presión dinámica programable |

| Par de frenado | |

| La mesa deslizante está equipada con un sensor de carga para la medición de par y el rango completo | 5000 Nm |

| Precisión de la medición | ±0,1 % FS |

| |

| Rango de medición | 0 ~ 1000 ℃ |

| Precisión de la medición | ± 1% FS |

| Tipo de línea de compensación | termopar tipo K |

| Canal giratorio | Paso a través del anillo colector 2 |

| Canal no giratorio | Anillo 4 |

Parámetros técnicos parciales