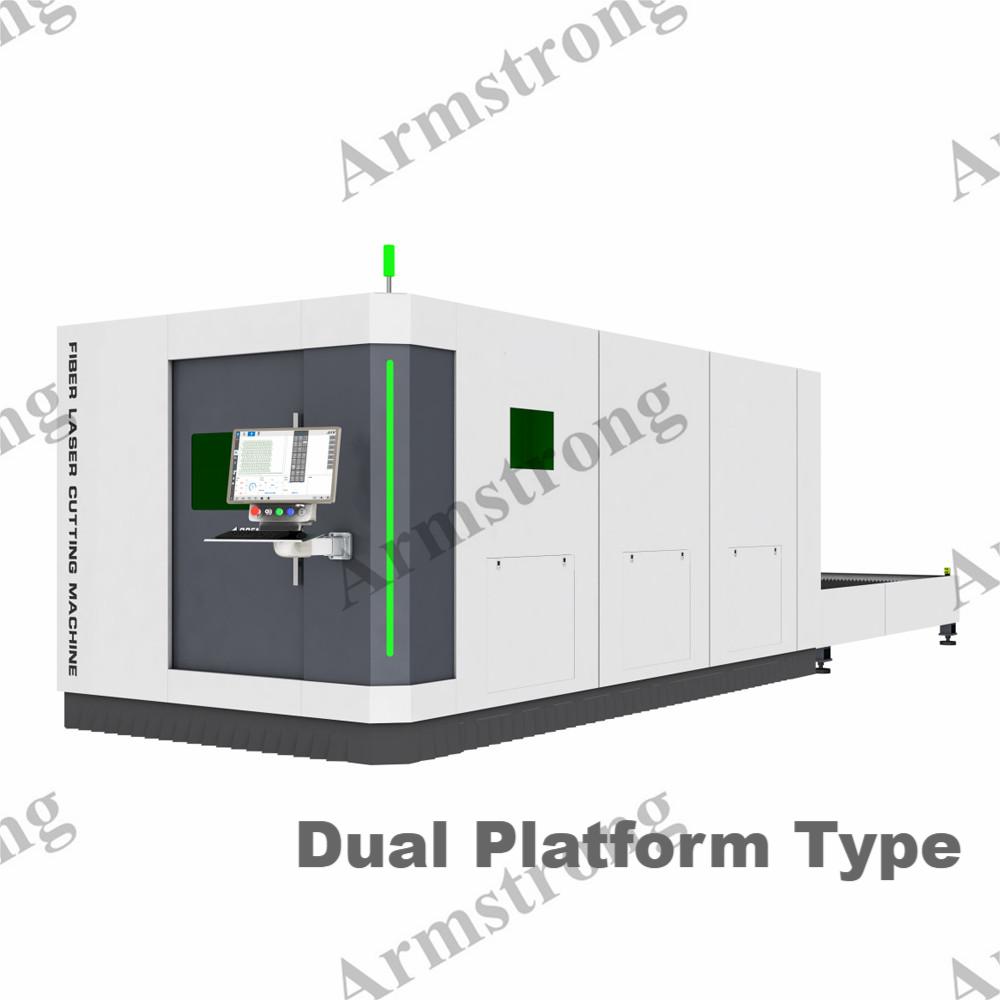

લેસર કટીંગ મશીન

ઉપયોગ

પરંપરાગત સ્ટીલ બેક પ્લેટ ઉત્પાદન પ્રક્રિયા સામાન્ય રીતે બ્લેન્કિંગ, પંચિંગ હોલ્સ, ફ્લેટનિંગ, ફાઇન કટ અને પુલ પિન જેવી પ્રક્રિયાઓમાં વિભાજિત થાય છે. આ બધી પ્રક્રિયાઓ પંચિંગ મશીનો પર પૂર્ણ થાય છે, અને દરેક પ્રક્રિયામાં સ્ટેમ્પિંગ ડાઇનો સેટ જરૂરી હોય છે, તેથી સ્ટીલ બેક પ્લેટ ઉત્પાદન માટે જરૂરી સાધનો અને મોલ્ડ ખર્ચ વધારે હોય છે. દરેક પ્રક્રિયા માટે, તે સામાન્ય રીતે અલગ અલગ ટન પંચિંગ મશીનની વિનંતી કરે છે.

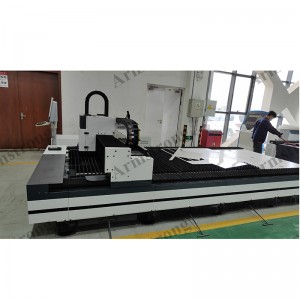

પંચિંગ મશીનની માત્રા અને સ્ટેમ્પિંગ ડાઇ રોકાણ ઘટાડવા માટે, અમે બ્લેન્કિંગ અને પંચિંગ હોલ પ્રક્રિયાને બદલે લેસર કટીંગ મશીનનો ઉપયોગ કરવાનું સૂચન કરીએ છીએ. લેસર કટીંગ મશીન સ્ટીલ શીટમાંથી મૂળ બેક પ્લેટ આકાર કાપી શકે છે, અને તે બેક પ્લેટ ફ્લેટનેસને અસર કરશે નહીં. આ રીતે, ગ્રાહકને બ્લેન્કિંગ, પંચિંગ હોલ અને ફ્લેટનિંગ પ્રક્રિયા માટે સ્ટેમ્પિંગ ડાઇ બનાવવાની જરૂર નથી. તે ખાસ કરીને પેસેન્જર કાર અને કોમર્શિયલ વાહન બેક પ્લેટ ઉત્પાદન માટે યોગ્ય છે.

લેસર કટ અસર

અમારા ફાયદા:

સ્થિર વેલ્ડીંગ ટૂલ બેડ:

મશીન ટૂલ બેડ વ્યાવસાયિક વેલ્ડીંગ, ગૌણ વાઇબ્રેશન એજિંગ ટ્રીટમેન્ટ અને ચોકસાઇ ફિનિશિંગ દ્વારા બનાવવામાં આવે છે, જે મશીન ટૂલની સ્થિરતામાં નોંધપાત્ર વધારો કરે છે.

2. એવિએશન એલ્યુમિનિયમ મટિરિયલથી બનેલું અને આકારમાં બહાર કાઢવામાં આવેલું, તે આંતરિક તાણને દૂર કરવા માટે એનલીંગ પછી રફ પ્રોસેસિંગમાંથી પસાર થાય છે, અને ગૌણ વાઇબ્રેશન એજિંગ ટ્રીટમેન્ટ પછી ચોકસાઇથી પ્રક્રિયા કરવામાં આવે છે, જે ક્રોસબીમની એકંદર મજબૂતાઈ, કઠોરતા અને સ્થિરતાને સુનિશ્ચિત કરે છે.

૩. કટીંગ વાયુઓને ત્રણ પ્રકારમાં વિભાજિત કરવામાં આવે છે: નાઇટ્રોજન, ઓક્સિજન અને હવા. આ ત્રણ વાયુઓને કટીંગ માટે ઇલેક્ટ્રોમેગ્નેટિક વાલ્વ દ્વારા પસંદ કરી શકાય છે.

4. ફાઇબર લેસર કટીંગ મશીનની પાણી વ્યવસ્થામાં મુખ્યત્વે બે ભાગોનો સમાવેશ થાય છે: ઠંડુ પાણી ચિલર યુનિટમાંથી વહે છે અને બે ચેનલોમાં લેસરમાં પ્રવેશ કરે છે: એક ચેનલ તેના QBH ને ઠંડુ કરવા માટે લેસર મશીનના કટીંગ હેડમાં પ્રવેશ કરે છે, બીજી ચેનલ ફાઇબર લેસરના આંતરિક ભાગમાં પ્રવેશ કરે છે અને તેને ઠંડુ કરે છે. પરિભ્રમણ પછી, ચિલર પર પાછા ફરો.

૫.ઉચ્ચ ગતિ અને ચોકસાઈ

6. સરળ અને સાહજિક સિસ્ટમ ઇન્ટરફેસ

7. ઝડપી મુશ્કેલીનિવારણ માટે વ્યાપક ડાયગ્નોસ્ટિક કાર્ય

8. સિસ્ટમ દ્વારા, વિવિધ કટીંગ સહાયક વાયુઓ વચ્ચે સ્વિચ કરવું અનુકૂળ અને ઝડપી છે.

9. એક્સપર્ટ કટીંગ પ્રોસેસ પેરામીટર લાઇબ્રેરી (એક વ્યાવસાયિક એક્સપર્ટ પેરામીટર લાઇબ્રેરી જે ઇન્ટરફેસમાં લેસર કટીંગ પ્રોસેસ પેરામીટર્સમાં રીઅલ-ટાઇમ ફેરફાર કરવાની મંજૂરી આપે છે)

૧૦. કટીંગ સ્ટેટસ અને વર્તમાન પોઝિશન ડિસ્પ્લે ફંક્શનના રીઅલ-ટાઇમ ડિસ્પ્લેથી સજ્જ.