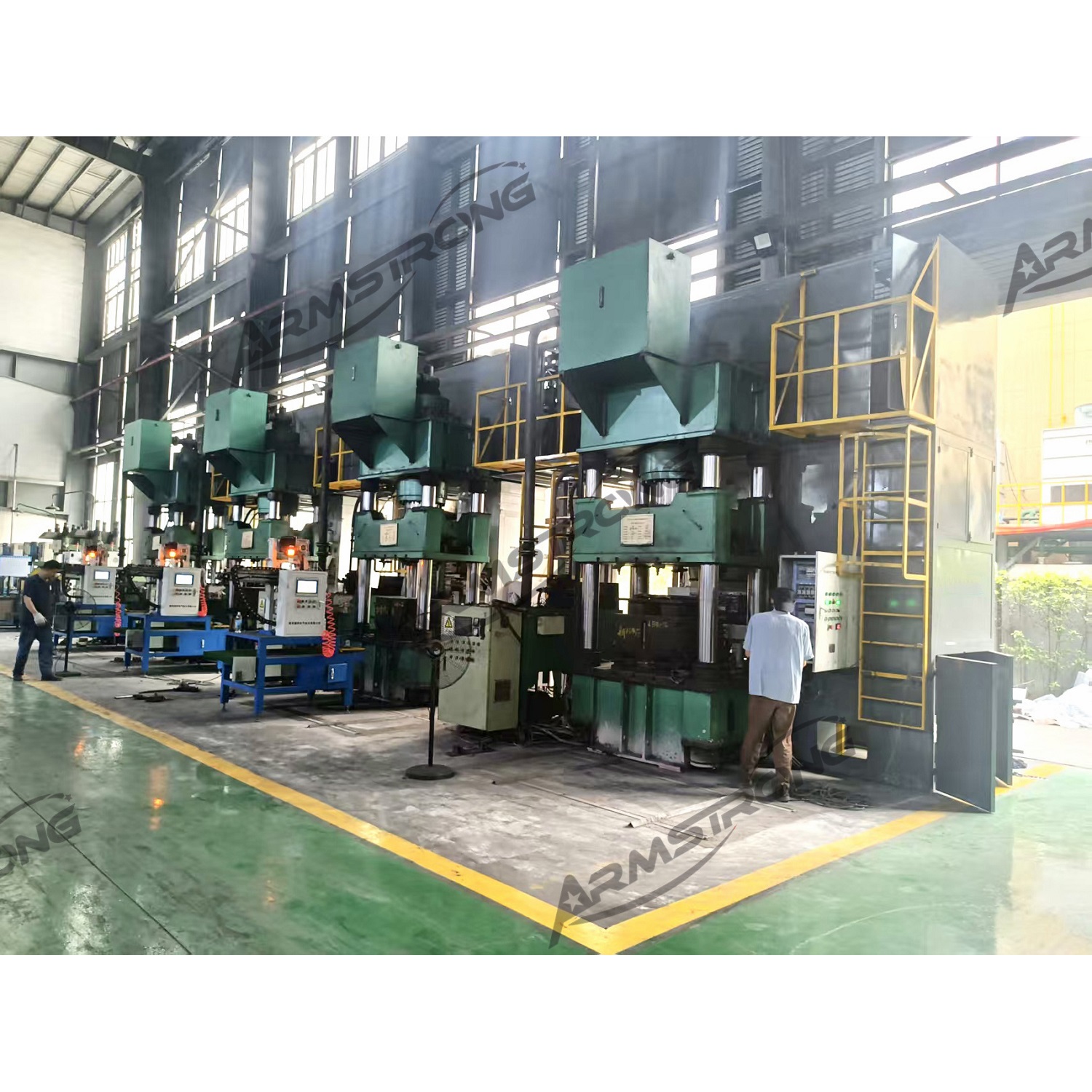

自動ホットプレスライン

1. 応用:

ホットプレスはブレーキライニング製造において最も重要な工程です。材料供給とプレス作業中は、作業エリアは常に粉塵が発生します。そのため、作業員は全員、製造中は保護マスクを着用する必要があります。

生産効率の向上と人件費の削減のため、ブレーキライニング用自動プレスラインを開発しました。従来は1人の作業員が1台または2台のプレス機を担当していましたが、現在では1人の作業員が1つのホットプレス自動ライン(ホットプレス機4台)を担当できるようになりました。

2. 行構成:

2.1原料トロリー供給装置

混合機は1サイクルあたり約250kgの原料を混合できます。この混合能力に対応するため、当社は250kgの積載量を持つ自動供給装置を特別に設計しました。

自動トロリー供給装置は、収納容量250kg(0.4m³)の専用トロリーを採用し、鋼線ロープ(4本ロープ 10mm)式エレベーターで専用供給トロリーを適切な位置まで持ち上げ、指定された水平方向に進みます。レールを通って2チャンネル計量機上の供給トロリーの入口まで移動し、トロリー底部から原料を自動的に降ろします。

1セットの材料供給装置は最大4台のホットプレス機に接続できます。さらに、この4台のホットプレス機は4つの異なる配合を同時に生産できます。

原料供給トロリー

1.1自動計量・供給・排出装置

このデバイスには主に以下の機能があります。

1.1.1 要求された原材料のグラム数を計量する

1.1.2 金型キャビティに原料を供給し、キャビティ内の材料を平坦化する

1.1.3 離型剤を金型コアにスプレーする

1.1.4 金型コアを金型に入れる

1.1.5 完成したブレーキライニングをプレス機から作業台に排出する

自動装置が各層プレスをサイクル動作させるため、作業者は離型剤を手動で散布したり、金型に原料を流し込んだりする必要がありません。プレス機1台につき、自動計量・供給・排出装置が1セット装備されています。

2.3ホットプレス機

ブレーキライニング用ホットプレス機では、500トンまたは630トンの使用が推奨されています。金型は通常、8層4キャビティ型で設計されます。

3. 当社の強み

3.1 生産効率の大幅な向上:自動化されたホットプレスラインは連続生産を実現し、従来の単一機械または半自動生産方式と比較して生産量を大幅に増加させます。データによると、1シフトあたり1台のプレス機の生産量は、従来の600個から自動化後は約1000個に増加しています。

3.2 人員削減:従来の半自動モードでは、1 人が 1 台または 2 台のプレスしか操作できませんでしたが、全自動ホットプレス ラインでは、1 人が 1 ~ 2 台の自動ライン (4 ~ 8 台のプレス) を操作できるため、人件費が大幅に削減されます。

3.3 製品品質の向上:自動化された機器により、各プレス時間と圧力の正確な制御が保証され、計量装置により正確な原材料比率が保証され、人為的な操作ミスが削減され、製品の一貫性と安定性が向上します。

3.4 労働環境の改善:従来の生産方式では、労働者は高温・高塵環境で作業する必要がありました。自動化された生産ラインは、有害な環境への直接的な曝露を減らし、労働者の健康を守ります。

3.5 精度の向上:手動で仕切りを装填する場合と比較して、自動化された設備により、仕切りと金型キャビティ間の隙間を正確に制御でき、ドラムブレーキパッドの成形精度が向上し、その後の処理量を削減できます。

3.6 総合的な生産コストの削減 - 設備投資は重要ですが、長期的には、生産効率の向上、労働力の削減、エネルギー消費量の削減、原材料の利用率の向上によって、各ブレーキパッドの生産コストを大幅に削減できます。