Bremsbelagprüfstand für Pkw – Typ B

Anwendung:

Die Bremse ist eine der wichtigsten Komponenten für sicheres Fahren und ihre Leistungsfähigkeit hat einen erheblichen Einfluss auf die Fahrsicherheit und die Leistung des Fahrzeugs. Die Bremsleistung wird üblicherweise nach Prüfnormen anerkannter Institutionen getestet. Zu den gängigen Prüfmethoden gehören Kleinprobenprüfungen und Trägheitsprüfstandtests. Kleinprobenprüfungen simulieren die Abmessungen und Formen der Bremse und liefern daher eine geringere Genauigkeit, sind aber vergleichsweise kostengünstig. Sie werden häufig zur Klassifizierung von Reibmaterialien, zur Qualitätskontrolle und zur Entwicklung neuer Produkte eingesetzt.

Der Bremsenprüfstand gilt als das aussagekräftigste Prüfverfahren zur Bremsenqualitätsprüfung. Er bildet die Funktionsmerkmale der Bremse präzise ab und hat sich daher zunehmend als Standardverfahren etabliert. Bremssysteme können unter kontrollierten Bedingungen getestet werden, die den realen Einsatzbedingungen entsprechen.

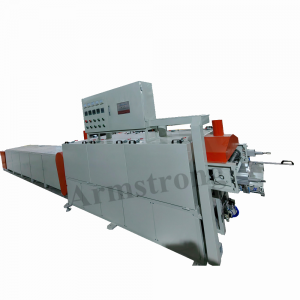

Die Dynamometerprüfung von Autobremsen simuliert den Bremsvorgang und testet Bremswirkung, thermische Stabilität, Belagverschleiß und Bremskraft mittels Prüfstandtests. Weltweit gängige Methode ist die Simulation der Bremsbedingungen einer Bremsanlage mithilfe mechanischer oder elektrischer Trägheit, um deren verschiedene Leistungsmerkmale zu prüfen. Dieser geteilte Dynamometer ist für Bremsentests an Pkw konzipiert.

Vorteile:

1.1 Um den Einfluss von Vibrationen und Geräuschen des Hostsystems auf den Test zu minimieren, ist dieses von der Testplattform getrennt.

1.2 Das Schwungrad ist mit der konischen Oberfläche der Hauptwelle verbunden, was die Demontage erleichtert und einen stabilen Betrieb gewährleistet.

1.3 Der Prüfstand verwendet einen Servo-Elektrozylinder zur Ansteuerung des Hauptbremszylinders. Das System arbeitet stabil und zuverlässig mit hoher Druckregelungsgenauigkeit.

1.4 Die Bench-Software kann verschiedene bestehende Standards ausführen und ist ergonomisch benutzerfreundlich. Anwender können Testprogramme selbst erstellen. Das spezielle Geräuschmesssystem kann unabhängig vom Hauptprogramm ausgeführt werden, was die Verwaltung vereinfacht.

1.5 Ausführbare Prüfstandards: AK-Master, SAE J2522, ECE R90, JASO C406, ISO 26867, GB-T34007-2017 Test und so weiter.

Produktdetails

| Wichtigste technische Parameter | |

| Hauptmaschine | Die geteilte Struktur, der Hauptkörper und die Testplattform sind getrennt |

| Motorleistung | 200 kW (ABB) |

| Motortyp | Wechselstrom-Frequenz-Drehzahlregelungsmotor, unabhängig luftgekühlt |

| Geschwindigkeitsbereich | 0 - 2000 U/min |

| Konstantdrehmomentbereich | 0 bis 990 U/min |

| Konstantleistungsbereich | 991 bis 2000 U/min |

| Genauigkeit der Geschwindigkeitsregelung | ± 0,2 %FS |

| Genauigkeit der Geschwindigkeitsmessung | ± 0,1 %FS |

| Überlastkapazität | 150% |

| Motordrehzahlregler | ABB 880-Serie, Leistung: 200 kW, einzigartige DTC-Steuerungstechnologie |

| Trägheitssystem | |

| Trägheit des Prüfstandsfundaments | Etwa 10 kgm2 |

| Minimale mechanische Trägheit | Etwa 10 kgm2 |

| Dynamisches Trägheitsschwungrad | 80 kgm2* 2+50kgm2* 1 = 210 kg m2 |

| Maximales mechanisches Trägheitsmoment | 220 kgm2 |

| Maximale elektrische analoge Trägheit | 40 kgm2 |

| Analoger Trägheitsbereich | 10-260 kgm² |

| Genauigkeit der analogen Steuerung | Maximaler Fehler ±1 gm² |

| |

| Maximaler Bremsdruck | 20 MPa |

| Maximale Druckanstiegsrate | 1600 bar/s |

| Linearität der Druckregelung | < 0,25 % |

| Dynamische Druckregelung | Ermöglicht die Eingabe programmierbarer dynamischer Druckregelung |

| Bremsmoment | |

| Der Schiebetisch ist mit einem Lastsensor zur Drehmomentmessung ausgestattet, und der volle Bereich | 5000 Nm |

| Messgenauigkeit | ±0,1 % FS |

| |

| Messbereich | 0 ~ 1000℃ |

| Messgenauigkeit | ± 1 % FS |

| Art der Ausgleichslinie | Thermoelement vom Typ K |

| Drehkanal | Durchgang durch Sammlerring 2 |

| Nicht rotierender Kanal | Ring 4 |

Teilweise technische Parameter