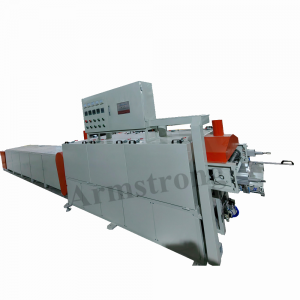

Dynamomètre pour plaquettes de frein automobile – Type B

Application:

Le système de freinage est un élément essentiel à la sécurité de conduite d'un véhicule, et ses performances influent considérablement sur la sécurité et la puissance du moteur. Généralement, les performances des freins sont testées selon les normes établies par des organismes reconnus. Les méthodes de test courantes comprennent les essais sur petits échantillons et les essais sur banc d'essai inertiel. Les essais sur petits échantillons permettent de simuler les dimensions et les formes des freins ; leur précision est moindre, mais leur coût relativement faible. Ils sont couramment utilisés pour le classement des matériaux de friction, le contrôle qualité et le développement de nouveaux produits.

Le banc d'essai de freins est la méthode de test la plus fiable pour le contrôle qualité des freins. Il reflète fidèlement leurs caractéristiques de fonctionnement et s'est progressivement imposé comme la norme en la matière. Il permet de tester les systèmes de freinage dans un environnement contrôlé, reproduisant les conditions réelles d'utilisation.

Le test au banc d'essai des freins automobiles simule le processus de freinage et permet d'évaluer l'efficacité du freinage, la stabilité thermique, l'usure des garnitures et la résistance des freins. La méthode universelle actuelle consiste à simuler les conditions de freinage d'un système de freinage à l'aide d'inertie mécanique ou électrique afin d'en tester les différentes performances. Ce banc d'essai à deux niveaux est conçu pour les essais de freins de voitures particulières.

Avantages :

1.1 L'hôte est séparé de la plateforme de test afin de minimiser l'impact des vibrations et du bruit de l'hôte sur le test.

1.2 Le volant d'inertie est positionné avec la surface conique de l'arbre principal, ce qui facilite le démontage et assure un fonctionnement stable.

1.3 Le banc d'essai utilise un servomoteur électrique pour actionner le maître-cylindre de frein. Le système fonctionne de manière stable et fiable, avec une grande précision de contrôle de la pression.

1.4 Le logiciel de banc d'essai est compatible avec diverses normes existantes et offre une interface ergonomique. Les utilisateurs peuvent créer eux-mêmes leurs programmes de test. Le système de test de bruit dédié fonctionne de manière autonome, sans dépendre du programme principal, ce qui facilite sa gestion.

1.5 Normes de test exécutables : AK-Master, SAE J2522, ECE R90, JASO C406, ISO 26867, test GB-T34007-2017 et ainsi de suite.

Détails du produit

| Principaux paramètres techniques | |

| Moteur principal | La structure divisée, le corps principal et la plateforme d'essai sont séparés. |

| Puissance du moteur | 200 KW (ABB) |

| Type de moteur | Moteur à régulation de vitesse à fréquence alternative, à refroidissement par air indépendant |

| Plage de vitesses | 0 - 2000 tr/min |

| Plage de couple constant | 0 à 990 tr/min |

| Plage de puissance constante | de 991 à 2000 tr/min |

| Précision du contrôle de vitesse | ± 0,2 %FS |

| précision de la mesure de la vitesse | ± 0,1 %FS |

| capacité de surcharge | 150% |

| Contrôleur de vitesse du moteur | Série ABB 880, puissance : 200 kW, technologie de contrôle DTC unique |

| Système d'inertie | |

| inertie de la fondation du banc d'essai | Environ 10 kgm2 |

| Inertie mécanique minimale | Environ 10 kgm2 |

| volant d'inertie dynamique | 80 kgm2* 2+50kgm2* 1 = 210 kg m2 |

| Inertie mécanique maximale | 220 kgm2 |

| Inertie analogique électrique maximale | 40 kgm2 |

| Plage d'inertie analogique | 10-260 kgm² |

| Précision de la commande analogique | Erreur maximale ±1 g m² |

| |

| Pression de freinage maximale | 20 MPa |

| taux d'augmentation de pression maximal | 1600 bar/sec |

| linéarité du contrôle de la pression | < 0,25% |

| contrôle dynamique de la pression | Permet la saisie d'une commande de pression dynamique programmable |

| Couple de freinage | |

| La table coulissante est équipée d'un capteur de charge pour la mesure du couple, et la gamme complète | 5000 Nm |

| précision de mesure | ±0,1 % FS |

| |

| Plage de mesure | 0 ~ 1000℃ |

| précision de mesure | ± 1 % FS |

| Type de ligne de compensation | thermocouple de type K |

| Canal rotatif | Passage par l'anneau collecteur 2 |

| Canal non rotatif | Anneau 4 |

Paramètres techniques partiels