Автоматическая линия горячего прессования

1. Приложение:

Горячее прессование — важнейший процесс производства тормозных колодок. При подаче материала и прессовании рабочая зона постоянно покрыта пылью. Все рабочие должны носить защитные маски во время производства.

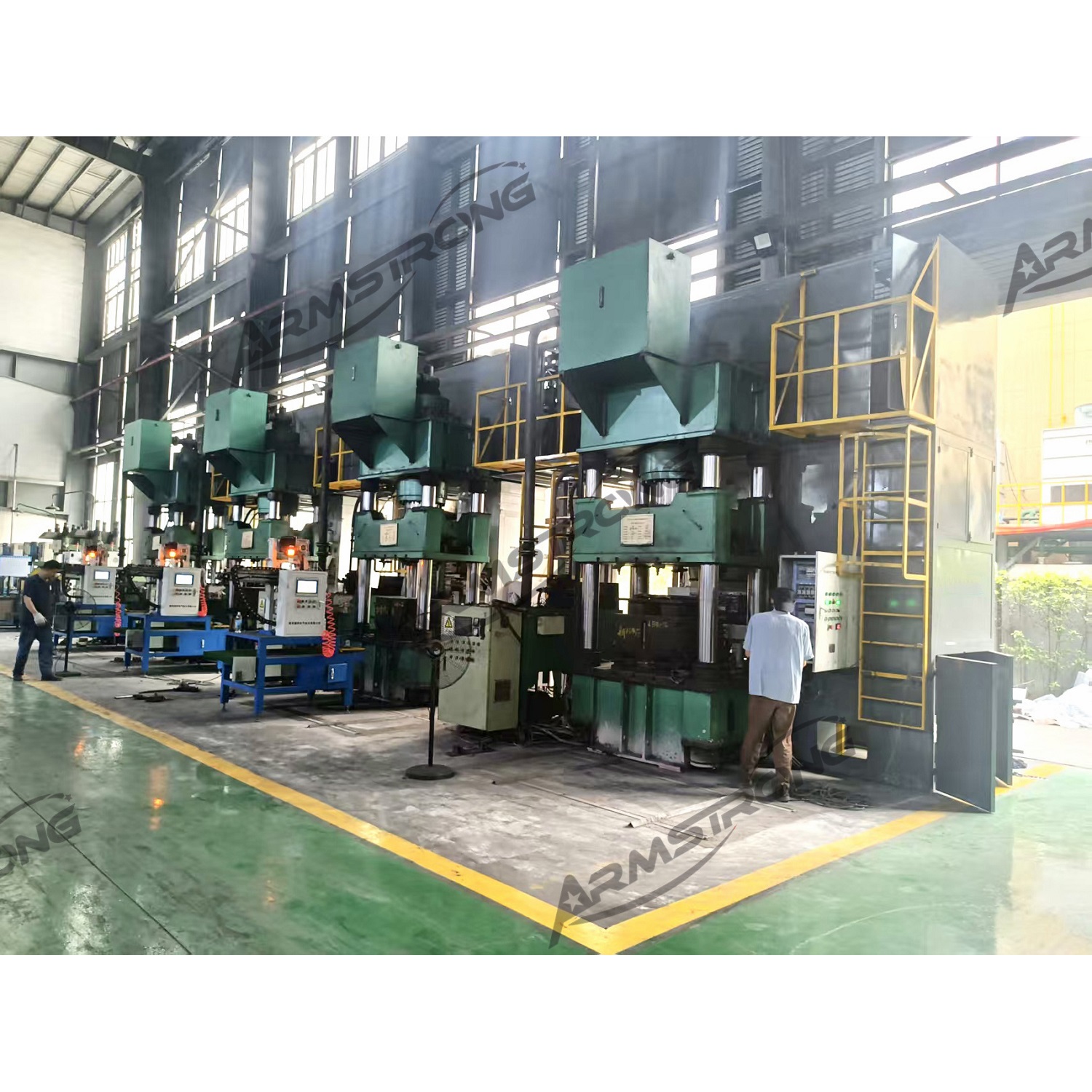

Для повышения эффективности производства и снижения трудозатрат мы разработали автоматизированную линию прессования тормозных колодок. Раньше один работник отвечал за одну или две прессовальные машины, а теперь один работник может отвечать за одну автоматизированную линию горячего прессования (четыре горячих прессовальных машины).

2. Композиция линий:

2.1Устройство подачи сырья в тележке

За один цикл работы смесительная машина может смешать около 250 кг сырья. Для обеспечения такой производительности мы специально разработали автоматическое подающее устройство с загрузочной способностью 250 кг.

Автоматическое устройство подачи тележки использует специальную тележку вместимостью 250 кг (0,4 м³) и с помощью стального тросового подъемника (4 троса диаметром 10 мм) поднимает тележку в нужное положение, после чего она перемещается в заданном горизонтальном направлении по направляющей двухканальной весовой машины к входу в тележку, после чего сырье автоматически выгружается из нижней части тележки.

Один комплект подающих устройств может быть подключен максимум к 4 прессовальным машинам горячего прессования. Кроме того, эти четыре прессовальных машины горячего прессования могут производить 4 различных рецептуры одновременно.

Тележка для подачи сырья

1.1Автоматическое устройство для взвешивания, подачи и выгрузки

Данное устройство в основном выполняет следующие функции:

1.1.1 Взвесьте запрашиваемое сырье в граммах

1.1.2 Подача сырья в полость формы и выравнивание материала в полости.

1.1.3 Распылите разделительный состав на сердечник пресс-формы.

1.1.4 Поместите сердечник формы в форму.

1.1.5 Выгрузить готовые тормозные колодки из пресса на рабочий стол

Автоматизированное устройство работает циклически для каждого слоя прессования, рабочему не нужно вручную распылять разделительный состав или заливать сырье в форму. Одна прессовая машина оснащена одним комплектом автоматического взвешивания, подачи и выгрузки.

2.3Горячий пресс

Для изготовления тормозных колодок рекомендуется использовать прессы горячей прессовки мощностью 500 или 630 тонн. Обычно пресс-форма имеет 8 слоев и 4 полости.

3. Наши преимущества

3.1 Значительное повышение эффективности производства: Автоматизированные линии горячего прессования позволяют достичь непрерывного производства, значительно увеличивая объем выпуска продукции по сравнению с традиционными методами производства на одной машине или полуавтоматизированными методами. Данные показывают, что после автоматизации производительность одной прессовой машины за смену увеличилась с традиционных 600 изделий до примерно 1000 изделий.

3.2 Сокращение потребности в рабочей силе: В традиционном полуавтоматическом режиме один человек может управлять только 1 или 2 прессами, тогда как на полностью автоматических линиях горячего прессования один человек может управлять 1-2 автоматическими линиями (4-8 прессами), что значительно снижает затраты на рабочую силу.

3.3 Повышение качества продукции: Автоматизированное оборудование обеспечивает точный контроль времени и давления каждого прессования, весовые устройства гарантируют точное соотношение сырья, снижают количество ошибок, связанных с человеческим фактором, и повышают однородность и стабильность продукции.

3.4 Улучшение условий труда: При традиционных методах производства рабочие вынуждены работать в условиях высоких температур и запыленности. Автоматизированные производственные линии снижают прямое воздействие вредных факторов окружающей среды и защищают здоровье работников.

3.5 Повышение точности: По сравнению с ручной загрузкой перегородок, автоматизированное оборудование позволяет обеспечить точный контроль зазора между перегородками и полостями пресс-формы, повысить точность формования тормозных колодок барабанного тормоза и сократить объем последующей обработки.

3.6 Снижение общих производственных затрат. Хотя инвестиции в оборудование значительны, в долгосрочной перспективе себестоимость производства каждой тормозной колодки может быть существенно снижена за счет повышения эффективности производства, сокращения трудозатрат, снижения энергопотребления и повышения эффективности использования сырья.