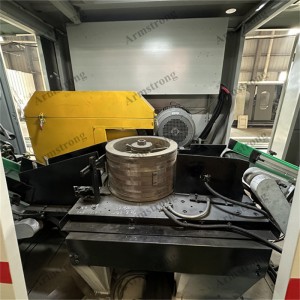

Шлифовальная линия для тормозных колодок с ЧПУ

1. Применение:

Полностью автоматизированная линия по производству тормозных накладок с ЧПУ в основном используется для постобработки тормозных накладок после горячего прессования, включая шлифовку внутренних и наружных дуг, сверление отверстий, шлифовку ограничительных линий и т. д.

2. Наши преимущества:

● Вся производственная линия состоит из шести основных рабочих мест, каждое из которых управляется системой ЧПУ. Эта производственная линия обладает полным набором функций и проста в эксплуатации. Все параметры обработки можно изменять с помощью сенсорных экранов на корпусе, а рабочим достаточно ввести данные команд в компьютер.

● Производственная линия также оснащена автоматической системой загрузки и выгрузки, что исключает необходимость ручной укладки листов и максимально повышает эффективность производства.

● Данная производственная линия подходит для крупномасштабного производства отдельных моделей, и при восьмичасовой рабочей смене одна линия может выпускать 2000 единиц продукции.

3. Характеристики рабочих станций:

3.1 Станок для грубой шлифовки наружной дуги

3.1.1 После сварки сварного корпуса машины, стальной пластины толщиной 40 мм (основная опорная пластина) и стальной пластины толщиной 20 мм (усиливающее ребро) выдерживают в течение 15 рабочих дней, а затем сварочные напряжения снимают с помощью вибрации с использованием вибратора с длительным временем работы, что обеспечивает стабильность конструкции.

3.1.2 Замена ступицы колеса занимает 15 минут, что является быстрым способом смены модели.

3.1.3 Замена пресс-форм необходима только для обработки деталей одинаковой и неравной толщины.

3.1.4 Для регулировки и перемещения колес предусмотрена цифровая магнитная линейка с дисплеем, обеспечивающая точность отображения 0,005 мм.

3.1.5 Шлифовальный круг изготовлен с использованием технологии гальванического алмазного покрытия и имеет большой объем шлифования. Диаметр шлифовального круга составляет 630 мм, а ширина шлифовальной поверхности — 50 мм.

3.1.6 Шлифовальный круг имеет отдельный пылеотводящий кожух, обеспечивающий эффективность пылеудаления более 90%. Станок оснащен полностью закрытым кожухом для дополнительной изоляции от пыли, а также устройством для пылеудаления и сбора пыли.

3.2 Станок для внутренней дуговой шлифовки

3.2.1 Данная машина объединяет в себе несколько функций: шлифовку торцевой поверхности, шлифовку внутренней дуги и очистку внутренней дуги от золы.

3.2.2 Автоматическая загрузка, зажим цилиндра. Длина и ширина подающего устройства могут быстро регулироваться. Оно позволяет адаптироваться к различным спецификациям тормозных колодок без замены пресс-формы.

3.2.3 Устройство для шлифовки кромок использует два шлифовальных круга, приводимых в движение высокоскоростными двигателями, для одновременной шлифовки обеих сторон тормозной накладки, обеспечивая высокую линейную скорость, симметричную обработку, стабильную шлифовку, низкую вибрацию и высокую точность обработки. Во время шлифовки тормозная накладка фиксируется и зажимается с обеих сторон позиционирующего блока, а передний и задний гидравлические цилиндры зажимают ее, ограничивая перемещение тормозной накладки и влияя на точность. Гидравлический цилиндр используется для привода рабочего стола, обеспечивая стабильное перемещение и равномерное шлифование. Для шлифовки используется гальванически осажденный алмазный шлифовальный круг с грибовидной головкой. Регулировка шлифовального круга осуществляется с помощью скользящего сиденья типа «ласточкин хвост», позволяющего регулировать его положение вверх и вниз, вперед и назад, а также угол наклона.

3.3 Фасочный станок

3.3.1 Одновременно могут быть реализованы несколько процессов, таких как снятие фаски, очистка внутренней и внешней поверхности дуги и т. д.

3.3.2 В каждом процессе используется закрытое пылеулавливающее устройство для удаления образующейся пыли, что обеспечивает чистое и автоматизированное производство.

3.3.3 На каждом этапе подачи продукт не должен останавливаться в точке снятия фаски и шлифовки песком, чтобы избежать длительного застоя и ухудшения качества продукта.

3.4 Сверлильный станок

3.4.1 Высокая точность обработки: резьба 5-10 (национальный стандарт — резьба 15-30)

3.4.2 Широкий диапазон обработки и высокая эффективность работы:

Он может обрабатывать тормозные колодки с максимальной шириной 225 мм, радиусом R142–245 мм и диаметром сверлильного отверстия 10,5–23,5 мм.

3.4.3 Один рабочий может управлять 3-4 станками, один станок (8 часов) может произвести 1000-3000 тормозных колодок.

3.5 Станок для тонкой шлифовки с внешней дугой

3.5.1. Для сварки используется стальная пластина толщиной 40 мм (основная опорная пластина) и стальная пластина толщиной 20 мм (усиливающее ребро), после чего конструкция выдерживается в течение 15 рабочих дней. Затем проводится вибрация с помощью вибратора с длительным временем работы для устранения сварочных напряжений и стабилизации конструкции.

3.5.2 Ступицу можно снять и установить обратно в течение 15 минут.

3.5.3 Замена пресс-форм необходима только для обработки деталей одинаковой и неравной толщины.

3.5.4 Регулировка шлифовального круга и перемещение ступицы круга осуществляются с помощью цифровой магнитной линейки с точностью отображения 0,005 мм.

3.5.5 Шлифовальный круг изготовлен с использованием технологии гальванического алмазного покрытия, имеет тонкие шлифовальные линии и диаметр 630 мм. Для тонкой шлифовки наружной дуги предусмотрен роликовый шлифовальный круг, обеспечивающий совпадение шлифовальных линий наружной дуги с линиями шлифовки внутренней дуги.

3.6 Шлифовальный станок для определения предельной линии

3.6.1 В данной модели используется технология многошлифовальных головок, позволяющая одновременно шлифовать боковые размеры и ограничительную линию тормозной накладки, а также выбирать обработку только одного из этих параметров.

3.6.2 Пневматический цилиндр вдавливает тормозную колодку в модуль во время загрузки. С обеих сторон ступицы расположены пневматические направляющие и позиционирующие устройства, обеспечивающие прилегание тормозных колодок к модулю без относительного смещения.

3.6.3 В качестве шлифовального круга используется алмазный шлифовальный круг с гальваническим покрытием.

3.6.4 Шлифовальный круг одновременно обрабатывает ширину или край тормозной накладки.

3.6.5 Соберите модули на ступице колеса и измените тип изделия. Заменять нужно только соответствующие модули.

3.6.6 Шлифовальный круг закреплен с помощью поперечного направляющего ползуна, который можно регулировать и перемещать в двух направлениях. Для регулировки в каждом направлении предусмотрен цифровой дисплей позиционера с точностью отображения 0,01 мм.

3.6.7 Силовая часть и опорная позиция приварены из стальной пластины толщиной 30 мм. Для дополнительной защиты от пыли к оборудованию добавлен полностью закрытый кожух, а также установлено устройство для всасывания и пылеудаления.