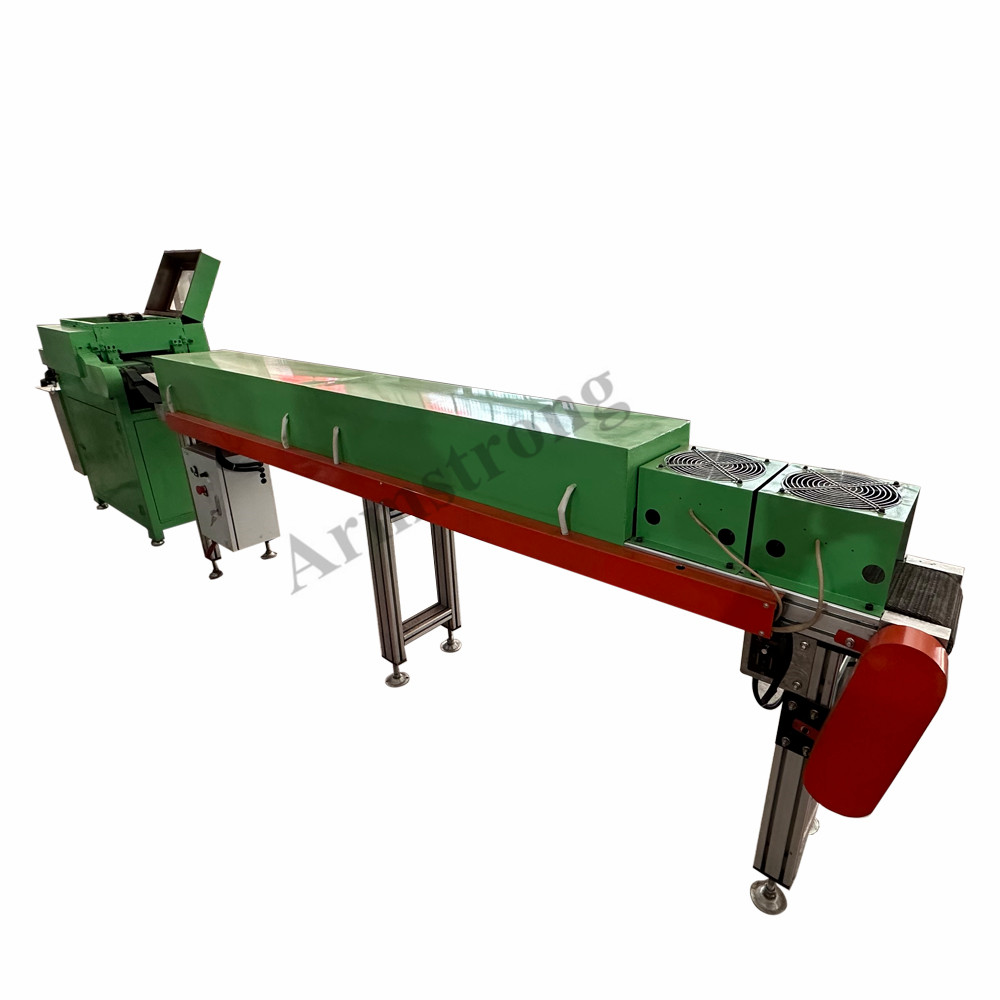

અર્ધ-સ્વચાલિત ગ્લુઇંગ મશીન

અરજી:

બ્રેક પેડને ગરમ દબાવવામાં આવે તે પહેલાં, બ્રેક પેડને ગરમ દબાવવામાં આવે તે પછી ઘર્ષણ સામગ્રી અને પાછળની પ્લેટ પૂરતા પ્રમાણમાં સંલગ્નતા ધરાવે છે તેની ખાતરી કરવા માટે પાછળની પ્લેટ પર બ્રેક પેડ બેક પ્લેટ ગુંદરનો એક સ્તર લગાવવો જરૂરી છે, અને બ્રેક પેડને જરૂરી શીયર સ્ટ્રેન્થ સુધી પહોંચાડવા માટે પણ મદદ કરે છે. સામાન્ય રીતે ઉપયોગમાં લેવાતી સ્ટીલ બેક ગ્લુ કોટિંગ પદ્ધતિઓમાં સ્પ્રેઇંગ અને રોલિંગનો સમાવેશ થાય છે. આ મેન્યુઅલી નિયંત્રિત કોટિંગ પદ્ધતિ બ્રેક પેડની પાછળની પ્લેટ સપાટી પર ગુંદરની જાડાઈને અસમાન બનાવે છે, અને કોટિંગ ગુણવત્તા અસંગત બનાવે છે, જે હાલની ઉત્પાદન પ્રક્રિયાની જરૂરિયાતોને પૂર્ણ કરી શકતી નથી. ઉપર વર્ણવેલ અગાઉની કલાની ખામીઓને ધ્યાનમાં રાખીને, શોધનો હેતુ બ્રેક પેડ બેક પ્લેટ ગ્લુઇંગ ડિવાઇસ પ્રદાન કરવાનો છે, જેનો ઉપયોગ અગાઉની કલામાં નબળી ગ્લુઇંગ ગુણવત્તાની સમસ્યાને ઉકેલવા માટે થાય છે.

AGM-605 સ્ટીલ બેક ગ્લુઇંગ મશીન બ્રેક પેડ્સની પાછળની પ્લેટ સપાટી પર લગાવવામાં આવે છે. મશીનનો કાર્યકારી સિદ્ધાંત એ છે કે પ્રવાહી કોટિંગ સ્ટીલની પાછળની સપાટી પર સમાનરૂપે ફેરવવામાં આવે છે, જેના કારણે સપાટી પર ગુંદરનો સ્તર હોય છે. ગુંદરની જાડાઈ અને ફીડિંગ ગતિને સમાયોજિત કરી શકાય છે, તે દરમિયાન બ્રેક પેડ્સ સતત મૂકી શકાય છે. તેમાં ઉચ્ચ કાર્યક્ષમતા, મોટા આઉટપુટ અને સરળ કામગીરી વગેરેની લાક્ષણિકતાઓ છે. આમ, તે તમારી ઉત્પાદન જરૂરિયાતો માટે એક યોગ્ય પસંદગી છે.

ફાયદા:

1. સિંગલ ગ્લુઇંગ સ્ટેશનને બે સ્ટેશનમાં અપગ્રેડ કરો, ખાતરી કરો કે દરેક બેક પ્લેટ સપાટી ગુંદરથી સમાન રીતે કોટેડ છે.

2. ગુંદર સૂકવવા માટે દૂર ઇન્ફ્રારેડ હીટિંગ પાઈપો + કૂલિંગ ફેનનો ઉપયોગ કરો, આઉટપુટ પછી બ્રેક પેડ એકબીજા સાથે ચોંટી જશે નહીં.

૩.ગ્લુઇંગ રોલરની ઊંચાઈને હવાના દબાણ દ્વારા મેન્યુઅલીથી આપમેળે બદલો, ઉત્પાદન કાર્યક્ષમતામાં ઘણો સુધારો કરો.

4, ગુંદર સપ્લાય બેરલ એજીટેટરથી સજ્જ છે, જે ગુંદરને સમાનરૂપે બનાવે છે અને સૂકો નથી.