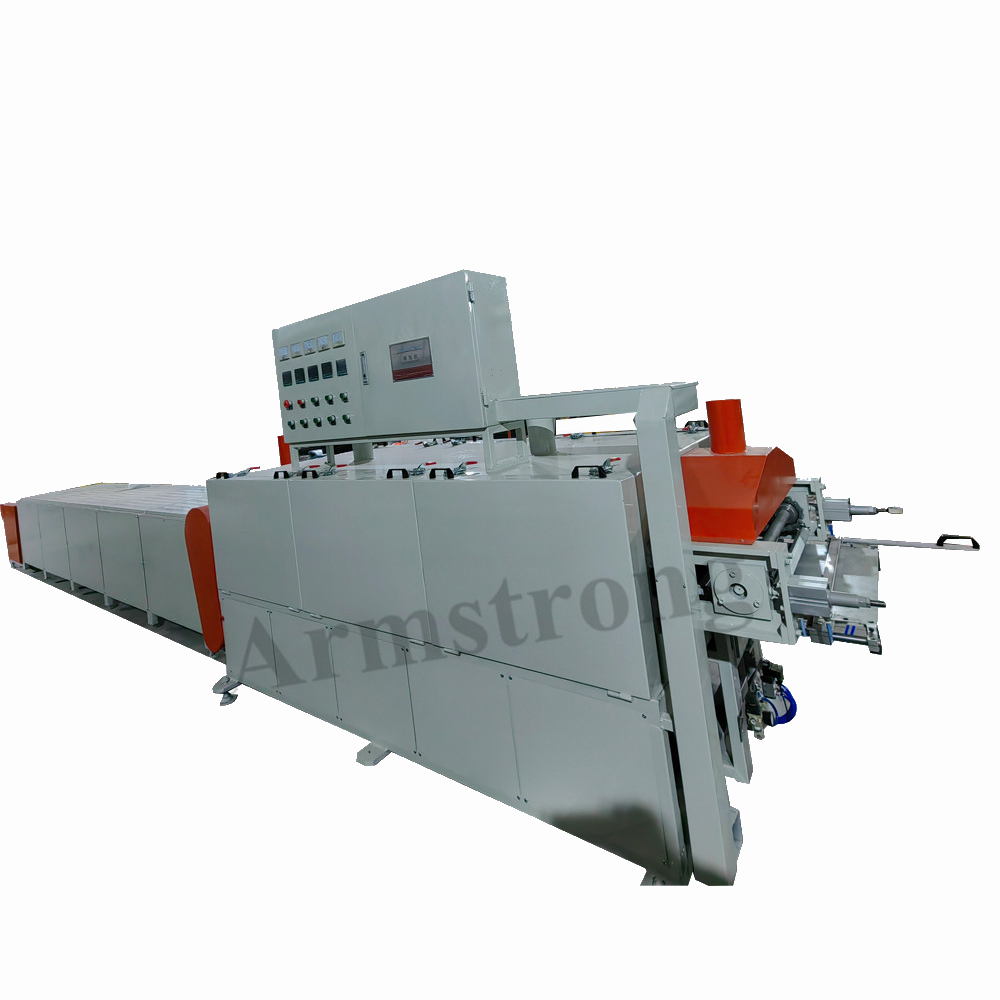

Bremsbelag-Versengungsmaschine

1. Anwendung:

Die Anbrennmaschine ist eine Spezialanlage zum Oberflächenanbrennen von Reibmaterialien für Scheibenbremsbeläge. Sie eignet sich zum Anbrennen und Karbonisieren verschiedener Arten von Scheibenbremsbelagmaterialien.

Die Anlage bringt die Materialoberfläche des Bremsbelags mit der Hochtemperatur-Heizplatte in Kontakt, um das Material abzutragen und zu karbonisieren. Sie zeichnet sich durch hohe Produktionseffizienz, gleichbleibende Karbonisierungsqualität, gute Gleichmäßigkeit, einfache Bedienung, leichte Einstellbarkeit und die Möglichkeit zum kontinuierlichen Abtragen von oberen und unteren Bremsbelägen aus und ist für die Massenproduktion geeignet.

Die Anlage besteht aus einem Brennofen, einer Fördereinrichtung und einem Kühler. Kunden können zwischen zwei Betriebsarten wählen: Einzelmaschinenbetrieb und mechanischer Betrieb.

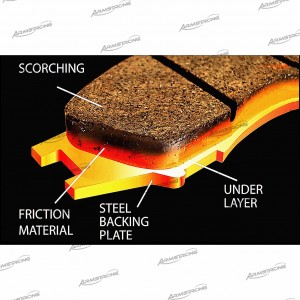

2. Funktionsprinzip

Der Bremsbelag wird mittels eines Förderbandes in den Ofenkörper gedrückt und kommt dort mit der Hochtemperatur-Heizplatte in Kontakt. Nach einer bestimmten Zeit (die Anbrennzeit hängt vom Anbrenngrad ab) wird er aus der Anbrennzone herausgeschoben und gelangt zur Produktkühlung in die Kühlzone. Anschließend durchläuft er den nächsten Prozessschritt.