私たちのウェブサイトへようこそ!

マシニングセンター

応用:

レーザーカット後のバックプレートの微細加工に。レーザー切断機で抜き加工や穴開け加工を行うと、バックプレートの寸法に若干の誤差が生じるため、図面のご要望に応じてマシニングセンターを使用してバックプレートの微細加工を行います。

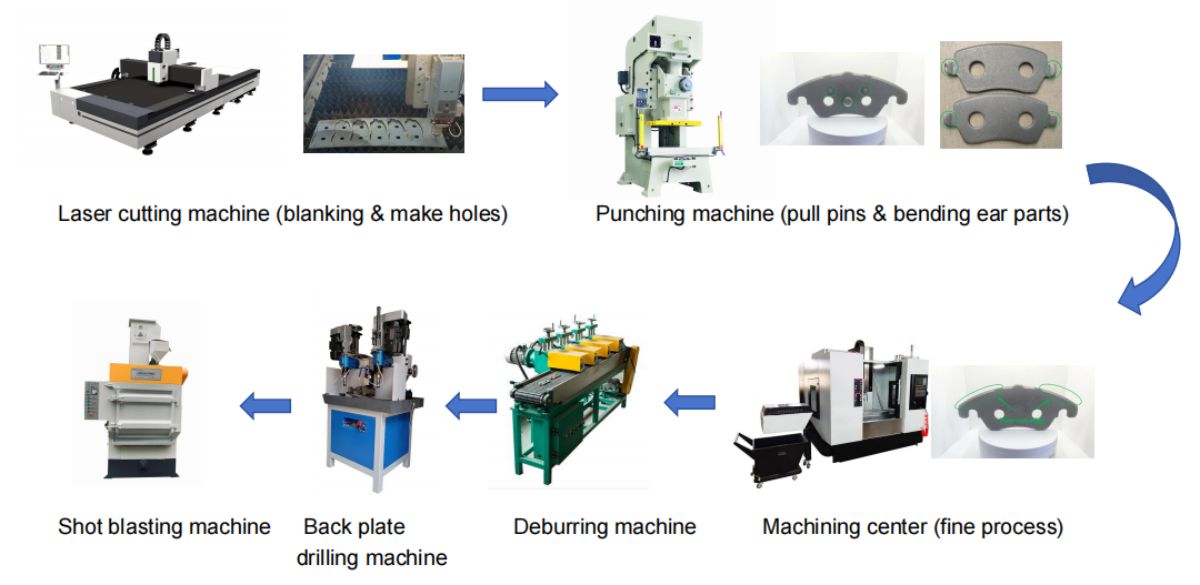

PCバックプレート製作の流れ

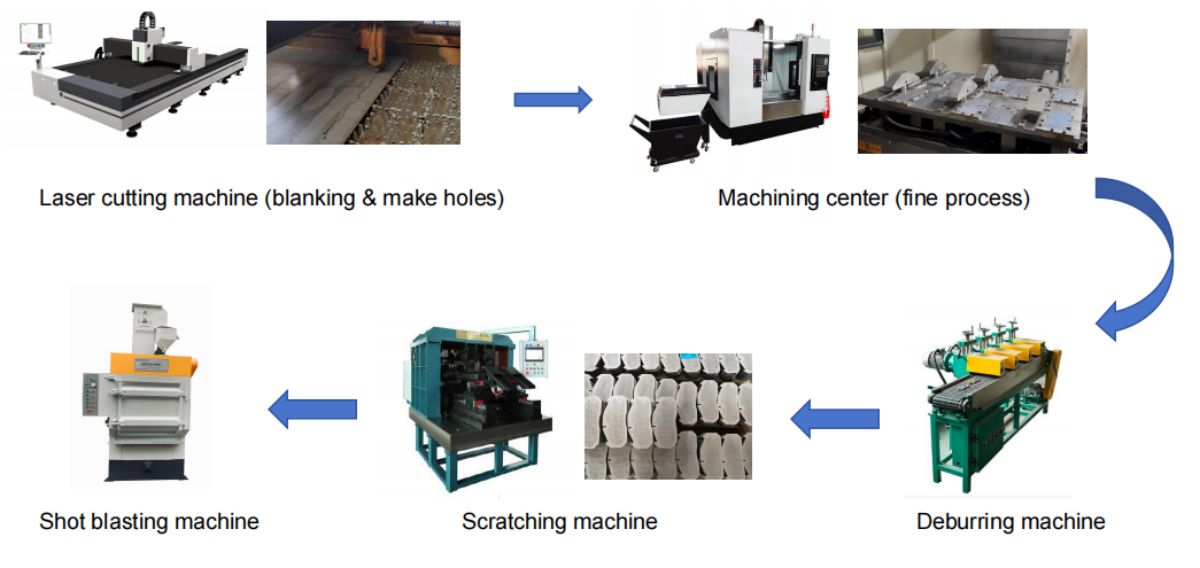

CVバックプレート製作の流れ

私たちの利点:

高い剛性: 立形マシニング センターの主軸位置が高く、バック プレートが作業台にクランプされるため、加工プロセスの剛性が向上し、より複雑なバック プレートとより高い切削抵抗に対応できます。

優れた加工安定性:立形マシニングセンタの主軸位置が高いため、バックプレートの加工および切削プロセスがより安定し、加工精度と表面品質の向上に役立ちます。

便利な操作性: ワークのクランプとツールの交換はすべて操作面で実行されるため、オペレータの監視とメンテナンスが容易になります。

設置面積が小さい: 立形マシニング センターはコンパクトな構造で設置面積が比較的小さいため、スペースが限られた作業場に適しています。

低コスト:バックプレートの微細加工にパンチングマシンを使用する場合、機種ごとに細かくカットするプレス金型を作成する必要がありますが、マシニングセンタではバックプレートを取り付けるクランプのみで済みます。お客様の金型投資を節約できます。

高効率: 1 人の作業者が同時に 2 ~ 3 台のマシニング センターを制御できます。