Гаряче пресування є найважливішим і необхідним етапом у лінійному виробництві як гальмівних колодок, так і гальмівних черевиків. Тиск, температура нагрівання та час вихлопу впливають на роботу гальмівних колодок. Перш ніж купувати гарячепресувальний верстат, який підходить для нашої продукції, ми повинні повністю зрозуміти його роботу.

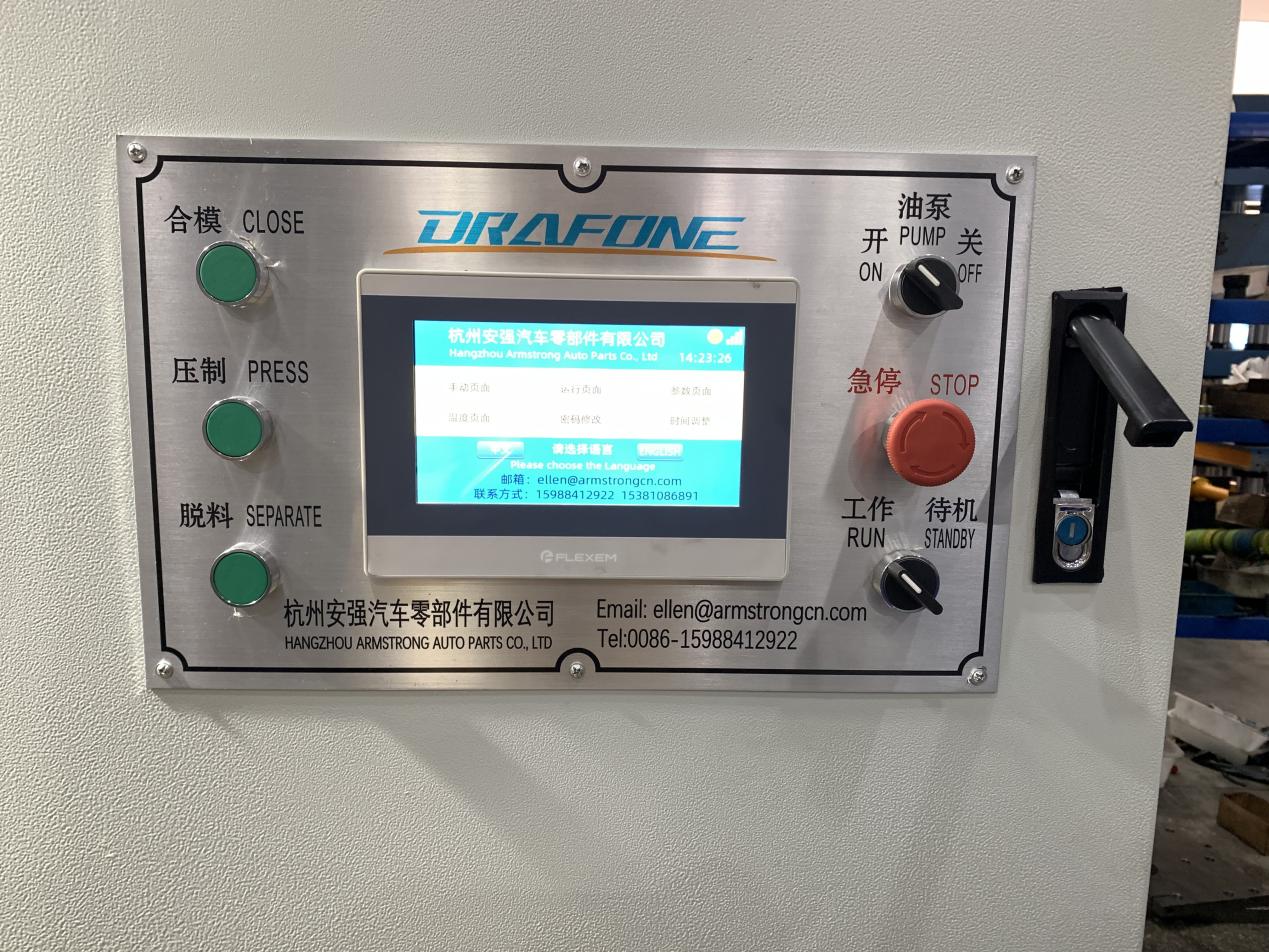

(Параметри встановлюються за допомогою сенсорного екрана)

Гаряче пресування литтям та гаряче пресування зварюванням – це два абсолютно різні виробничі процеси у виробництві гарячого пресування, які мають суттєві відмінності за принципом, застосуванням та роботою.

Ливарний прес гарячого типу – це виробничий процес, який включає плавлення металу за високих температур і тиску, а також впорскування його у форму для надання потрібної форми. Він використовує теплову енергію та тиск для деформації та затвердіння матеріалів. Таким чином, виготовляється головний циліндр, ковзний блок та нижня основа. Під час процесу необхідно підготувати форму, попередньо нагріти матеріал, контролювати температуру, тиск та інші параметри, потім впорскувати матеріал у форму та чекати, поки матеріал затвердіє, перш ніж виймати деталі.

Але для зварювального гарячого преса процес виробництва зовсім інший:

1) Головний циліндр виготовлений з високоякісної суцільної круглої сталі шляхом кування (що покращує внутрішню організаційну структуру матеріалу та збільшує міцність) – потім використовується лазерний різальний верстат для виїмки внутрішньої порожнини – зварювання високоякісною сталлю Q235 – загальне гартування та відпуск (усунення внутрішніх напружень) – тонка обробка.

2) Для розсувного блоку та нижньої основи: використовуйте високоякісну сталь Q235 для зварювання (зварювальний апарат для товстих листів, коефіцієнт міцності більш ніж у 2 рази) – гартування та відпуск (усунення внутрішніх напружень) – тонка обробка.

Коротше кажучи, ливарний та зварювальний преси – це різні методи виробництва, розроблені на основі різних виробничих потреб та принципів процесу, що підходять для різних матеріалів та типів продукції. Правильний вибір та поєднання цих процесів може краще задовольнити потреби різних виробничих процесів. Але для пресування сировини, спираючись на багаторічний досвід виробництва, ми більше рекомендуємо зварювальні преси гарячого типу:

1. Внутрішня структура виливка відносно пухка, з низькою міцністю та не витримує високого тиску. Зварювальні деталі мають високу міцність, підвищений коефіцієнт запасу міцності та можуть витримувати більший тиск. Після кування зварювальні деталі щільно прилягають всередині та не утворюють отворів або тріщин.

2. Внутрішні частини виливків схильні до утворення пор або отворів, які можуть поступово протікати під час використання.

Оскільки виробництво гальмівних колодок вимагає певного ступеня точності при гарячому пресуванні, зварювальні преси все ж таки рекомендуються.

Невеликі поради:

Щоб кожна гальмівна колодка отримала достатній тиск, а також з великою кількістю порожнин та низькою вартістю виробництва гальмівних колодок, зазвичай різні гальмівні колодки використовують різний тиск у тоннах:

Гальмівні колодки для мотоциклів - 200/300 тонн

Гальмівні колодки для пасажирів - 300/400 тонн

Гальмівні колодки для комерційних автомобілів -400 тонн

(Гаряче пресування)

Час публікації: 26 червня 2023 р.