Горячее прессование — важнейший и необходимый этап в производстве фрикционных тормозных колодок и накладок. Давление, температура нагрева и время отвода тепла влияют на характеристики тормозных колодок. Перед приобретением подходящего для нашей продукции горячего пресса необходимо полностью разобраться в его принципах работы.

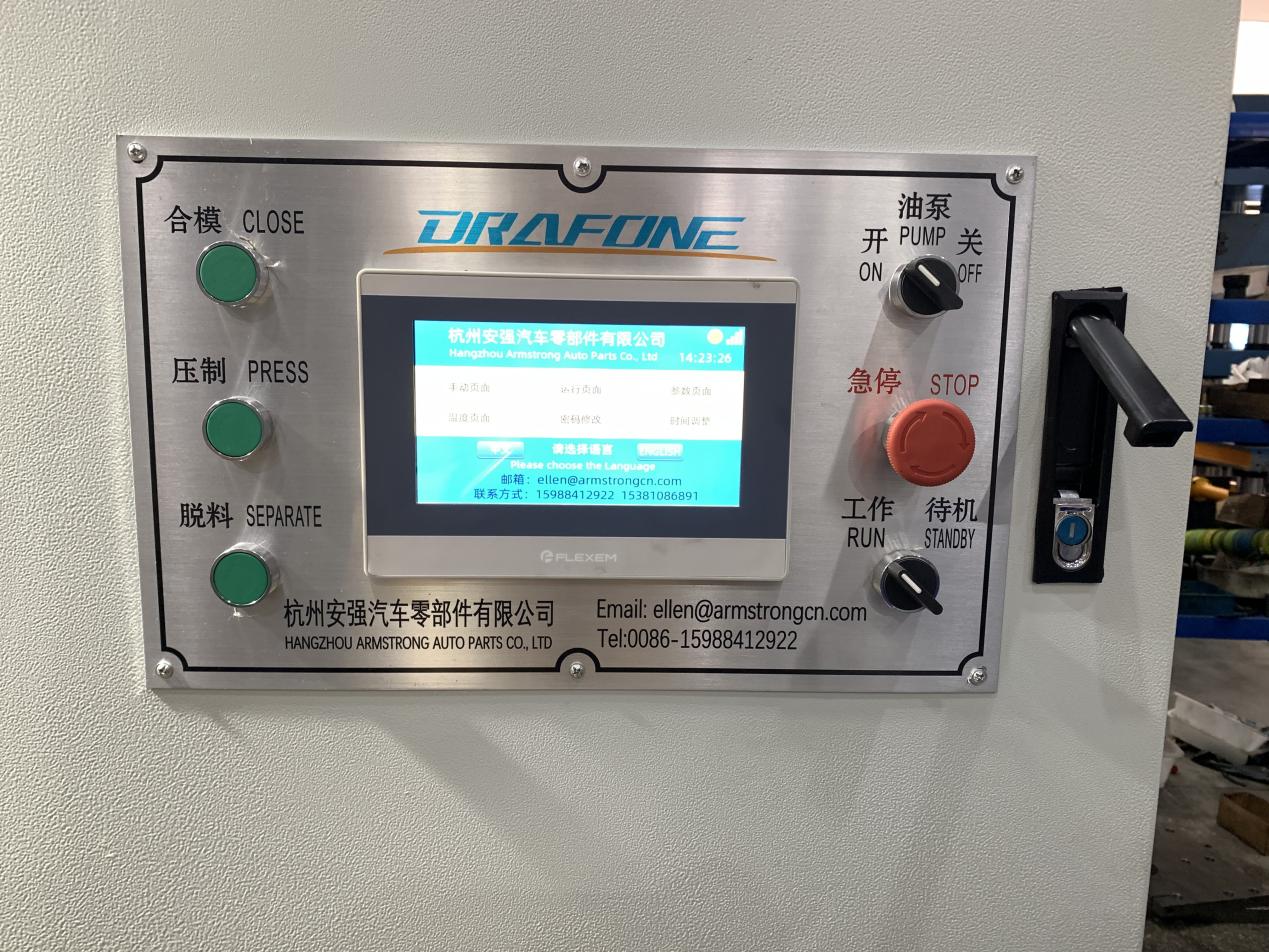

(Параметры задаются с помощью сенсорного экрана)

Литье под горячим прессованием и сварка под горячим прессованием — это два совершенно разных производственных процесса в области горячего прессования, которые имеют существенные различия в принципе, применении и эксплуатации.

Литье под горячим прессом — это производственный процесс, включающий плавление металла при высоких температурах и давлениях и его впрыскивание в форму для придания ей желаемой формы. Для деформации и затвердевания материала используются тепловая энергия и давление. Таким образом изготавливаются главный цилиндр, скользящий блок и основание. В процессе необходимо подготовить форму, предварительно нагреть материал, контролировать температуру и давление, а также другие параметры, затем впрыснуть материал в форму и дождаться его затвердевания перед извлечением деталей.

Однако для сварочных прессов процесс изготовления совершенно иной:

1) Главный цилиндр изготавливается из высококачественной цельной круглой стали методом ковки (что улучшает внутреннюю структуру материала и повышает прочность) – затем с помощью лазерной резки вырезается внутренняя полость – сваривается высококачественной сталью Q235 – проводится общая закалка и отпуск (устранение внутренних напряжений) – тонкая обработка.

2) Для скользящего блока и основания: используется высококачественная сталь Q235 для сварки (аппарат для сварки толстостенных пластин, коэффициент запаса прочности более чем в 2 раза) – закалка и отпуск (устранение внутренних напряжений) – тонкая обработка.

Вкратце, литье и сварка под давлением — это разные методы производства, разработанные с учетом различных производственных потребностей и технологических принципов, подходящие для разных материалов и типов продукции. Правильный выбор и сочетание этих процессов позволяет лучше удовлетворить потребности различных производственных процессов. Но для прессования сырья, основываясь на многолетнем опыте производства, мы больше рекомендуем сварочные горячие прессы:

1. Внутренняя структура отливки относительно рыхлая, обладает низкой прочностью и не выдерживает высокого давления. Сварные детали обладают высокой прочностью, повышенным коэффициентом запаса прочности и могут выдерживать большее давление. После ковки сварные детали имеют плотную внутреннюю структуру и не образуют микропор или трещин.

2. Внутренние части отливок склонны к образованию пор или микроотверстий, которые могут постепенно протекать во время эксплуатации.

Поскольку производство тормозных колодок требует определенной точности при горячем прессовании, сварочные прессы по-прежнему более предпочтительны.

Небольшие советы:

Для обеспечения достаточного давления на каждую тормозную колодку, а также при наличии большого количества полостей и низкой себестоимости производства, обычно для разных тормозных колодок используется разное давление в тоннах:

Тормозные колодки для мотоциклов - 200/300 тонн

Тормозные колодки для пассажирских автомобилей - 300/400 тонн

Тормозные колодки для коммерческого транспорта - 400 тонн

(Форма для горячего прессования)

Дата публикации: 26 июня 2023 г.